-

20 сентября

20 сентября

© vk.com Самый большой в мире комплекс по дегидрированию пропана возводится в Тобольске. Общий прогресс проекта составляет 32%. Проект ДГП-2 будет пятым по счёту производством на Тобольской площадке СИБУРа, которое доведёт суммарный выпуск полипропилена до 1,5 млн тонн и позволит России войти в мировой топ-5 по производству полипропилена.

-

17 августа

© mashnews.ru «Дочки» «Роснефти», Ангарская нефтехимическая компания и «РН-Битум», запустили новый дистанционно управляемый битумоналивной агрегат, позволяющий одновременно наполнять четыре автоцистерны.

Комплекс состоит из резервуарного парка, четырех автоматизированных постов налива, операторной и системы очистки отходящих паров. Также комплекс оснащен системой контроля со световой и звуковой сигнализацией, весовым комплексом для учета продукции и системой автоматического электрообогрева труб для поддержания оптимальной температуры.

-

26 июля

26 июля

-

18 апреля

18 апреля

В феврале текущего 2024 года, Курганхиммаш завершил изготовление, успешно провел все необходимые заводские испытания и отгрузил два Сепаратора-пробкоуловителя высокого давления для обустройства ачимовских отложений Уренгойского месторождения.

Сепаратор-пробкоуловитель БСП © kurgankhimmash.ru Это технологическое оборудование предназначено для разделения газоконденсатного потока пластового флюида, улавливания жидкостных пробок, поступающих из промысловых трубопроводов, и представляет собой горизонтальный емкостной аппарат внутренним диаметром 2400 мм, длиной 11800 мм, с толщиной стенок 100 мм.

Расчетное давление каждого сепаратора 11,8 МПа. Масса аппарата 87,5 тонн.

-

18 марта

18 марта

В Центр микрофлюидных технологий ГК «Титан» в Москве, открытие которого планируется в апреле 2024 года, доставлены новейшие металлообрабатывающие центры с широким спектром применения.

На данный момент Центр микрофлюидных технологий получил станки, предназначенные для высокоточной обработки деталей. На 5-ти осевом вертикально-фрезерном обрабатывающем центре будут изготавливаться детали необходимые для создания микрофлюидных устройств, систем дозирования, термостатирования и контроля давления. Токарно-фрезерный обрабатывающий центр c системой числового программного управления (ЧПУ) обеспечит высокую скорость, точность и стабильность обработки деталей для микрофлюидного оборудования. Всего на производстве планируется разместить 15 единиц оборудования.

Микрофлюидное оборудование позволяет производить высокотехнологичную продукцию для медицины, фармацевтики, химической промышленности и других сфер. Основным преимуществом микрофлюидного синтеза считается легкость в использовании и масштабировании, что позволяет быстро переходить от лабораторных исследований к промышленному производству, значительно сокращая время и затраты.

-

28 февраля

28 февраля

© www.sibur.ru 26 февраля 2024 года на строительной площадке ЗапСибНефтехим-2 началось бетонирование оснований для установок нового комплекса дегидрирования пропана и производства полипропилена (ДГП-2). Теперь проект вышел на важный этап, после которого завод буквально начнёт расти вверх. Свайные работы ещё продолжаются на отдельных участках параллельно с заливкой фундаментов, а уже этим летом начнётся доставка технологического оборудования. Это третий этап развития промплощадки, проектная мощность нового завода — 570 тыс. т полипропилена в год.

-

18 ноября

18 ноября

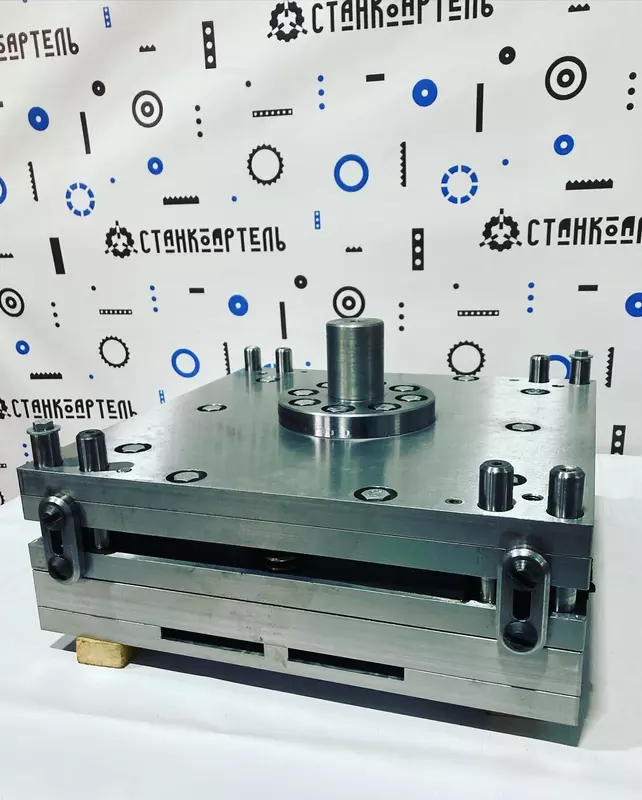

Данный штамп разработан, изготовлен и введен в эксплуатацию эксклюзивно для наших партнеров, применяется на автоматической линии по производству регулярной массообменной насадки и является одим из ключевых шагов по импортозамещению в данной компании.

© stankoartel.com -

26 октября

26 октября

© tatar-inform.ru Нижнекамское предприятие СИБУРа выпустило опытно-промышленную партию полиалкиленгликоля (ПАГ) — специального синтетического масла для промышленного оборудования.

Ранее ПАГ-масло в России не производилось.

Линия производства простых полиэфиров СИБУРа в Нижнекамске позволяет выпускать полиалкиленгликоль до 15 тыс. т/год.

Данные мощности позволят полностью удовлетворить спрос на ПАГ у отечественных потребителей, который по оценкам экспертов составляет около 5 тыс т.

-

20 июля

В нашей стране за последние 18 лет создана, по сути, новая гигантская нефтехимическая отрасль промышленности, по объёмам производства третья в мире. Конечно, она была в России и раньше, но теперь отстроена полностью и заново, в том числе на месте пустырей и давно устаревших заводов.

России от СССР достались 26 морально и физически устаревших нефтеперерабатывающих предприятия. Из них 8 было пущено в эксплуатацию до Великой Отечественной войны, 5 построены до 1950-го, 9 — до 1960 года. Единственным относительно новым предприятием на территории РСФСР был Ачинский НПЗ, введенный в эксплуатацию в 1982 году. Изношенные НПЗ требовали не реконструкции, а сноса…

-

11 июля

11 июля

© salavat-neftekhim.gazprom.ru

© salavat-neftekhim.gazprom.ruВ компании «Газпром нефтехим Салават» в 2021 году запустили «Комплекс каталитического крекинга» на сумму 41,7 млрд. рублей. Данный проект — самое крупное строительство на территории предприятия за последние 30 лет. Установка может выпускать более 1 миллиона тонн вакуумного газойля в год. Это один из крупнейших инвестиционных проектов в Башкортостане за последний год.

-

08 июля

08 июля

Сотрудники ремонтно-механического завода «ЗапСибНефтехима» переехали в новые мастерские, это первый этап реализации крупного инвестпроекта. Более 20 тысяч квадратных метров — площадь ремонтно-механического завода после глобальной реконструкции. Новоселье отметили 200 сотрудников. В рамках проекта уже закуплено, смонтировано и эксплуатируется 26 новых станков, а также 48 стендов — для проведения испытаний запорно-регулирующей арматуры, электродвигателей, уровнемеров и расходомеров. При этом более 80% приобретенного оборудования — российского производства.

-

©Видео с / https://www.youtube.com/embed/Bj9cysK8TgI

-

15 марта

Тульский завод «ТУЛА-ТЕРМ» совместно с подмосковным предприятием «РеоКат» разработал уникальное импортозамещающее оборудование для нефтегазовой сферы.

-

«Ангарская нефтехимическая компания», входящяя в нефтеперерабатывающий и нефтегазохимический комплекс НК «Роснефть», приступила к выпуску жидкого медицинского кислорода, спрос на который вырос в медицинских учреждениях региона в условиях пандемии коронавируса.

-

06 октября

«Ангарская нефтехимическая компания», которая входит в блок нефтепереработки НК «Роснефть», приступила к монтажу уникального крупногабаритного оборудования — основной ректификационной колонны на блоке каталитического крекинга. Ее масса составляет 220 тонн, высота 47 м. Новая колонна изготовлена на Восточно — Сибирском машиностроительном заводе — дочернем предприятии АНХК.

-

29 июня

«Восточно-Сибирский машиностроительный завод» из Иркутской области, который входит в периметр НК «Роснефть», ввел в эксплуатацию линию по производству бочкотары. Новое производство обеспечит собственной тарой для нефтепродуктов предприятия «Роснефти».

"Ангарская нефтехимическая компания" (принадлежит НК «Роснефть») сможет полностью закрыть потребность в металлической таре, используемой для фасовки товарных масел. АНХК производит более 100 видов масел, в том числе и те, которые не имеют аналогов на российском рынке.

Новая продукция также востребована «Ангарским заводом катализаторов и органического синтеза», «Новокуйбышевским заводом масел и присадок», Московским заводом «Нефтепродукт» и «Башнефть-Новойл».

Плановая производительность автоматической линии составляет 5 бочек в минуту (520 тыс. в год) при односменном режиме работы. Объем тары — 216,5 литров. Для производства бочек используются материалы, соответствующие установленным техническим требованиям. Линия выполняет полный цикл производства — изготовление заготовок, сборка бочек, покраска и нанесение фирменной символики. Благодаря высокой автоматизации линию обслуживают всего 28 человек.

Собственное производство бочкотары позволит повысить экономическую эффективность производства масел и других нефтепродуктов Компании.

-

26 мая

При возведении новых установок «Татнефть» обеспечила заказами заводы почти в двадцати городах России — в Казани, Бугульме, Санкт-Петербурге, Уфе, Ижевске, Волгограде, Екатеринбурге, Таганроге и др. Используемое оборудование на 95% отечественного производства. Общий объем инвестиций в три новых производства превысил 31 млрд рублей.

В целом, с 2010 года на «ТАНЕКО» введена в строй 21 установка, проектная мощность комплекса по переработке нефти составляет более 15 млн тонн в год.

Установка каталитического крекинга способна ежегодно перерабатывать свыше 1 миллиона тонн тяжелого нефтяного сырья в высокооктановый компонент автомобильных бензинов EURO-6. Также продуктами установки являются легкий газойль (сырье для дизельного топлива EURO-6) и сжиженные углеводородные газы (пропан-пропиленовая и бутан-бутиленовая фракции).

Запуск установки позволит увеличить производство бензинов на 545 тыс. т — до 1,6 млн т/год, а также дизтоплива EURO-6 на 200 тыс. т/год до 5 млн 800 тыс. т/год.

-

26 мая

В ПАО «Нижнекамскнефтехим» состоялось открытие производства по выпуску новых видов продукции — растворного бутадиен-стирольного синтетического каучука (ДССК) мощностью 60 тысяч в год и стирол-бутадиен-стирольных термоэластопластов (ТЭП). Обьем инвестиций составил 11,3 млрд рублей.

Полученный нефтехимиками растворный бутадиен-стирольный синтетический каучук имеет привлекательные свойства для производителей шин. Применение ДССК при изготовлении шин позволяет достичь увеличения срока их службы, лучшего сцепления с мокрой, обледенелой дорогой и экономии топлива. Также ДССК может найти применение в производстве различного рода резинотехнических изделий.

Еще один новый вид полимера, который получили на этом производстве, — стирол-бутадиен-стирольные термоэластопласты (ТЭП). Эта продукция используется в качестве добавок к асфальтобетонному покрытию и кровельным материалам.

-

10 мая

Экономический эффект от использования цифровых технологий крупнейшим российским нефтехимическим комплексом СИБУРа «ЗапСибНефтехимом» в 2020 году составил около 700 млн рублей.

Наибольший экономический эффект «ЗапСибНефтехиму» в 2020 году принесло применение инновационной системы «Эконс». Работа системы основана на точных математических моделях, которые в режиме «онлайн» пересчитывают самые важные показатели технологических процессов в финансовом эквиваленте. Оператор в режиме реального времени видит, по каким параметрам он зарабатывает больше прибыли для компании, а по каким находится в «красной зоне». Для контроля за принимаемыми операторами решениями созданы электронные отчеты, которые позволяют инженерам оценивать эффективность работы и при необходимости корректировать их действия.