-

02 июля

Специалисты института технологии поверхности и наноматериалов АО «НПО «ЦНИИТМАШ» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) изготовили головной образец детали типа «Колесо» для промышленного электронасоса.

Работа выполнялась по заказу АО «ОКБМ Африкантов» на созданном в ЦНИИТМАШ первом отечественном 3D-принтере SLM для изготовления металлических изделий.

В ходе работ впервые в работе был применён металлический порошок отечественного производства — он имеет специальную форму и фракцию для обеспечения качественного сплавления.

Кроме того, опытный образец рабочего колеса для насоса методом 3D-печати также был изготовлен в России впервые.

-

29 июня

29 июня

ЗиО-Подольск, входящий в машиностроительный дивизион Росатома — Атомэнергомаш, приступил к изготовлению сепараторов-пароперегревателей (СПП) для машзала 1го энергоблока Курской АЭС-2 с реактором ВВЭР-ТОИ.

-

27 июня

25 июня АО ОКБ «ГИДРОПРЕСС» (компания машиностроительного дивизиона Росатома — Атомэнергомаш) отгрузило один комплект оборудования систем пусконаладочных измерений (СПНИ) на энергоблок № 2 Нововоронежской АЭС-2.

СПНИ включает в себя монтируемые на оборудовании РУ первичные измерительные преобразователи, а также усилительно-регистрирующую и обрабатывающую аппаратуру.

ОКБ «ГИДРОПРЕСС» проектирует и изготавливает оборудование СПНИ, а также выполняет шеф-монтаж этих систем на оборудовании реакторных установок (РУ) и проводит измерения с помощью этих систем в период пусконаладочных работ.

С помощью СПНИ осуществляется контроль вибродинамических, термомеханических, силовых и теплогидравлических характеристик, а также геометрических параметров оборудования РУ при вводе энергоблока в эксплуатацию.

Системы пусконаладочных измерений предназначены для подтверждения соответствия фактических характеристик оборудования РУ после его монтажа проектным характеристикам.

Разработанные и изготовленные ОКБ «ГИДРОПРЕСС» СПНИ успешно применяются как на российских, так и на зарубежных АЭС.

-

27 июня

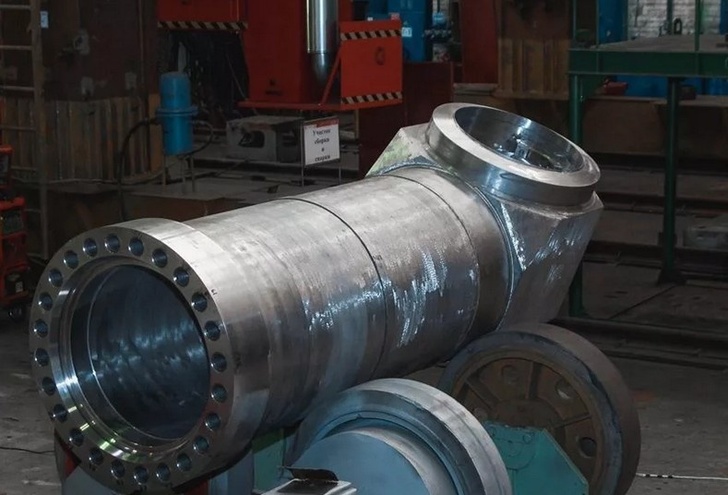

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) завершило изготовление четырёх гидрокамер для первого реактора силовой установки «РИТМ-200» второго серийного универсального атомного ледокола «Урал».

Гидрокамеры являются неотъемлемой частью интегрированного корпуса реактора. Они предназначены для циркуляции охлаждающей среды внутренней полости реактора. Масса одной гидрокамеры — 4,5 тонны.

Сейчас специалисты завода готовятся к процессу сборки гидрокамер с корпусом реактора. Процесс сварки будет проходить в специальном стапеле, где корпус реактора установят в вертикальном положении.

В 2016-2017 годах с производственной площадки ЗиО-Подольска были отгружены и установлены на судне реакторные установки «РИТМ-200» для головного ледокола нового поколения «Арктика» и первого серийного атомохода «Сибирь».

Предприятия АО «Атомэнергомаш» обеспечивают полную производственную цепочку создания РУ «РИТМ-200» — от проектирования и производства заготовок до изготовления и монтажа оборудования. Проектировщиком и комплектным поставщиком выступает входящее в холдинг АО «ОКБМ Африкантов».

-

20 июня

Станция метро «Стрелка» Нижегородского метрополитена, построенная специально к стартовавшему в России Чемпионату мира по футболу, оснащена вентиляционным оборудованием разработки АО «ОКБМ Африкантов» (входит в машиностроительный дивизион Росатома — Атомэнергомаш).

В 2017 году на вновь строящуюся Сормовско-Мещерскую линию Нижегородского метро ОКБМ поставило шесть вентиляторов главного проветривания метрополитена ВО-1800. ОКБМ является разработчиком вентиляционного оборудования, также специалисты предприятия принимали участие в пуско-наладочных работах непосредственно на станции. Изготовление вентиляторов и их систем автоматического управления проводилось в ОАО «Вента» и ООО «ГидроТехАтом».

-

С производственной площадки ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) отгружен четвертый комплект сепараторов-пароперегревателей СПП-220М для Армянской АЭС. Данной отгрузкой завод завершил поставки основного оборудования для модернизации энергоблока № 2 атомной станции с реактором типа ВВЭР-440.

Сепараторы-пароперегреватели предназначены для осушки и перегрева влажного пара, поступающего после цилиндра высокого давления турбины. Они представляют собой вертикальные аппараты, состоящие из двух частей в одном корпусе. Система промежуточного перегрева пара входит в состав вспомогательных систем, которые обеспечивают работу турбоустановки.

Длина каждого СПП почти 14 метров, наружный диаметр 3,5 м, масса — 108 тонн. Срок службы оборудования — 30 лет.

Технический проект изделия, конструкторская документация разработаны специалистами Департамента оборудования атомного машиностроения ПАО «ЗиО-Подольск», они же осуществляют сопровождение изготовления и шеф-монтаж.

Модернизация оборудования машинного зала станции ведется в рамках работ по продлению срока эксплуатации Армянской АЭС.

-

06 июня

Компания «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) восстановила кузнечно-прессовое оборудование для горячей штамповки днищ в филиале"Петрозаводскмаш". Сегодня на этом оборудовании изготавливаются заготовки днищ для ёмкостей САОЗ Курской АЭС.

Кузнечно-прессовый цех Петрозаводскмаша оснащён вертикальным прессом двойного действия с суммарным усилием 6600 тонн. Несколько лет пресс не использовался и, после необходимого технического обслуживания, был вновь введён в строй.

Днище ёмкости САОЗ изготавливают из листовой биметаллической заготовки толщиной 110 мм., диаметром 4 метра. Процесс штамповки происходит после 6-ти часового разогрева заготовки в газовой печи до температуры 900 С. Вместе с заготовкой всю технологию изготовления днища проходит и «проба» — часть листовой заготовки, используемая в дальнейшем для контроля качества металла. Отштампованные прессом заготовки поступают на термообработку, контроль геометрических размеров и далее на механическую обработку.

Таким образом Петрозаводскмаш будет комплектовать все ёмкости САОЗ днищами собственного производства. Кроме того кузнечно-прессовый цех завода может изготавливать сферические и эллиптические днища для ёмкостных, колонных аппаратов нефтехимического и другого оборудования.

-

Сепараторы-пароперегреватели СПП-220М для модернизации первой турбоустановки энергоблока № 2 Армянской АЭС

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) изготовил и отправил третий комплект сепараторов-пароперегревателей СПП-220М для модернизации первой турбоустановки энергоблока № 2 Армянской АЭС в Республике Армения. Всего на данный блок будет отправлено четыре СПП.

Сепараторы-пароперегреватели предназначены для осушки и перегрева влажного пара, поступающего после цилиндра высокого давления турбины. Они представляют собой вертикальные аппараты,состоящие из двух частей в одном корпусе. Система промежуточного перегрева пара входит в состав вспомогательных систем, которые обеспечивают работу турбоустановки.

Длина каждого СПП почти 14 метров, наружный диаметр 3,5 м, масса — 108 тонн. Срок службы оборудования — 30 лет.

-

ПАО «Машиностроительный завод «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) изготовило и подготовило к отгрузке четыре ёмкости запаса воды, входящие в состав реакторной установки «РИТМ-200», для второго серийного атомного ледокола «Урал».

Данное ёмкостное оборудование предназначено для хранения запаса воды и обеспечения надёжного функционирования пассивного канала системы аварийного расхолаживания реакторной установки атомохода, а также для обеспечения «мокрого» хранения парогенераторов. Масса одной ёмкости составляет 3,2 тонны. Длина ёмкости — 2,3 метра, диаметр — 1,1 м.

Центральные обечайки ёмкостей запаса воды изготовлены из легированной теплоустойчивой стали, обладающей высокой прочностью и большим сопротивлением к радиационному охрупчиванию, с антикоррозионной наплавкой. Крышка и днище сделаны из коррозионностойкой стали.

-

14 мая

АО «СНИИП» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) локализовал производство индивидуальных электронных дозиметров нового поколения, которые будут использоваться в составе автоматизированной системы индивидуального дозиметрического контроля (АСИДК). Первые образцы электронных персональных дозиметров ДКС 14-П собственной производственной линии представлены на Х Международном форуме «Атомэкспо», который проходит с 14 по 16 мая в Сочи.

Освоив производство дозиметров, СНИИП получил возможность предлагать заказчикам комплексное решение по разработке и поставке АСИДК, в которое входит: индивидуальные и термолюминесцентные дозиметры, автоматизированная система контроля и хранения дозиметров с возможностью автоматической выдачи персоналу, а также программно-технический комплекс АСИДК.

«Это важный шаг по локализации на площадке СНИИП современного оборудования, соответствующего европейским требованиям и стандартам, с учетом имеющегося портфеля заказов Госкорпорации „Росатом“ на международном рынке и в части выполнения стратегических целей Росатома», — прокомментировал первый заместитель генерального директора — коммерческий директор АО «СНИИП» Кирилл Кривошеев.

-

Дочернее общество АО «АЭМ-технологии» ООО «Литейный завод «Петрозаводскмаш» осваивает производство опорных стаканов системы предварительного натяжения бетона защитной оболочки (СПЗО) реакторного отделения АЭС.

Первой станцией, на которой будут применены стаканы СПЗО, станет Курская АЭС. Литейный завод уже изготовил пилотную серию для подтверждения технологии изготовления отливки и качества продукции, получил положительный результат. Сейчас на заводе проводится подготовка производства, идёт согласование планов качества с контролирующими организациями. С учетом «дорожной карты» строительства АЭС, данное изделие должно стать для литейного завода серийным.

Данное продуктовое направление «Литейному заводу «Петрозаводскмаш» открывает новые рынки изготовления современных строительных конструкций, использующих системы предварительного натяжения бетона при возведении мостов, виадуков и других высоконагруженных бетонных конструкций, где требуется применение СПЗО.

-

04 мая

АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) успешно завершает первый после десятилетнего перерыва контракт на изготовление оборудования для целлюлозно-бумажной промышленности (ЦБП). На производственной площадке дочернего общества «АЭМ-технологии» ООО «Литейный завод «Петрозаводскмаш» изготовлены валы для бумагоделательной машины.

Контракт на изготовление 50 VAC-валов длиной 10,5 метра был подписан летом 2017 г. Все литейные работы и мехобработка производились предприятием. Хорошее качество изделий и готовность предприятий к дальнейшему сотрудничеству позволили уже в этом году подписать ещё два контракта на поставку аналогичной продукции.

-

27 апреля

Петрозаводский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) отгрузил детали гусеничных карьерных экскаваторов, изготовленные по договору с ООО «ИЗ-КАРТЭКС имени П.Г. Коробкова». Эти непрофильные для Петрозаводскмаша изделия отвечают стратегическим целям Росатома — освоение производства новых продуктов.

«Это интересный для нашего предприятия заказ, он подходит под специфику нашего оборудования, которое может с высокой точностью обрабатывать крупногабаритные детали сложной конфигурации, — прокомментировал руководитель направления департамента продаж Петрозаводскмаша Егор Резников. — Важно, что это не единичные изделия, но мы уже вышли на серийное производство».

-

Компания «АЭМ-технологии» (входит в Росатом) отгрузила партию свай для строящейся в каспийском море платформы блок-кондуктор. Заказчик — ООО «Каспийская гидротехническая компания». Всего на площадке в Волгодонске изготовили 16 морских свай общим весом 1200 тонн. Каждая свая в диаметре более 2 метров и длинной свыше 33 метров. Об этом сообщает пресс-служба Атомэнергомаша.

-

07 апреля

Предприятие машиностроительного дивизиона «Атомэнергомаш» входящего в концерн Росатома — АО «ОКБМ Африкантов» произвело и поставило партию специализированных промышленных насосов для «СИБУР-Кстово» — сообщает пресс-служба «Атомэнергомаш».

Данное оборудование предназначено для оснащения химического производства концерна СИБУР и будут задейстованы для перекачки этилена на Кстовском нефтехимическом заводе. Согласно контракту было поставлено 6 герметичных электронасосов трех типоразмеров.

-

05 апреля

Компания «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) участвует в сооружении атомной электростанции «Аккую». В рамках крупнейшего российско-турецкого проекта предприятие изготавливает ответственное реакторное оборудование первого класса безопасности для двух энергоблоков станции.

В Волгодонском филиале «Атоммаш» приступили к механической обработке заготовок корпуса и крышки реактора для блока № 1. Уже завершена мехобработка обечаек и днищ одного комплекта парогенераторов, специалисты начинают сварочные операции и антикоррозионную наплавку. Также заводу предстоит изготовить четыре теплообменных аппарата для второго энергоблока АЭС «Аккую».

-

02 апреля

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») завершил процесс сварки корпуса первого реактора силовой установки «РИТМ-200» для второго серийного универсального атомного ледокола нового поколения «Урал».

Два составных полукорпуса реактора — фланец с обечайкой и обечайку с днищем — соединил замыкающий кольцевой шов.

Завершающий процесс сборки корпуса проходил в два этапа. Первый — стыковка и замеры. Работникам соединили две части массой по 50 тонн с точностью по расположению осей — 0,2 мм. Второй этап — автоматическая сварка замыкающего кольцевого шва диаметром 2,6 метра при непрерывном подогреве металла до 200 градусов.

Количество наплавленной металлической проволоки составило почти 600 кг, шов получился толщиной 150 мм.

-

01 апреля

Сотрудники лаборатории литейных процессов института металлургии и машиностроения АО «НПО «ЦНИИТМАШ» создали инновационную технологию изготовления износостойких отливок из высокохромистого чугуна. Отливки, произведенные по данной технологии, могут успешно применяться в горнодобывающей промышленности, в том числе при добыче радиоактивных руд. Она также имеет хорошие перспективы в производстве изделий и для металлургии, атомной энергетики и тяжелого машиностроения.

Технология позволяет изготавливать отливки с требуемыми эксплуатационными характеристиками в литом состоянии без применения термообработки, снизить уровень брака отливок, повысить стойкость рабочих деталей насосных агрегатов. Главное отличие новой технологии от традиционной — отсутствие необходимости проведения термообработки изделия. Вместо этого проводится микролегирование металла, то есть введение в металлический сплав небольших добавок для изменения его свойств. Внепечная обработка расплава решает проблему очищения высокохромистых чугунов от газов, серы и фосфора и неметаллических включений. Также за счет этих факторов растет твердость металла в литом состоянии с 48 до 60-65 HRC.

По сравнению с традиционной технологией себестоимость и трудоемкость производства снижены на 40%.

-

АО «СНИИП» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) приступило к пусконаладочным работам автоматизированной системы радиационного контроля (АСРК) на четвёртом энергоблоке Тяньваньской АЭС в Китае.

На площадке инозаказчика специалисты института проведут проверку системы на работоспособность и установят программное обеспечение,полностью сконфигурированное с учетом всех особенностей.

«В нашей зоне ответственности весь верхний уровень АСРК, это рабочие места персонала, серверы, стойки сбора данных. На сегодняшний день большая часть оборудования уже смонтирована и проведены мероприятия по авторскому надзору», — прокомментировал ведущий инженер отдела компьютерных технологий и математического моделирования АО «СНИИП» Александр Сорокин.

-

23 марта

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) завершило изготовление и отгрузило очередную партию оборудования для машинного зала третьего блока АЭС «Куданкулам» (Индия).

На атомную станцию отправлены три комплекта сепараторов-пароперегревателей (CПП).

Сепараторы-пароперегреватели предназначены для осушки и перегрева влажного пара, поступающего после цилиндра высокого давления турбины. Они представляют собой вертикальные аппараты, состоящие из трёх частей в одном корпусе.

Оборудование входит в состав вспомогательных систем, которые обеспечивают работу турбоустановки. Срок службы оборудования- 50 лет.

Рабочую конструкторскую документацию подготовили специалисты ПАО «ЗиО-Подольск», они также осуществляют сопровождение изготовления и последующий шефмонтаж на площадке АЭС.

Негабаритное оборудование будет доставлено в Индию мультимодальным способом: от Подольска по железной дороге до морского порта Санкт-Петербурга, затем водным транспортом через Балтийское и Средиземноморское моря, Суэцкий канал, Красное море, Индийский океан. На атомную станцию груз планируется доставить в апреле.