-

В Северной Осетии на владикавказском ОАО «Кристалл» состоялся официальный запуск модернизированного плавильного участка. Впервые после долгих лет простоя там начали производить востребованную на российском рынке продукцию — бескислородную вакуумно-плавленую медь.

После запуска плавильного цеха полноценное производство кристально чистой меди начнётся в мае. Пока работает только одна печь, здесь производят до трёх заготовок в смену — это около полутора тонн. А уже к концу года планируем запустить и остальные пять, увеличив объемы производства до 1200 тонн в год.

-

РУСАЛ наладил производство алюминиевых панелей для облицовки фасадов зданий.

Первыми алюминиевыми панелями были облицованы новые жилые дома, построенные для сотрудников Тайшетского алюминиевого завода.

Алюминий для панелей производится на Красноярском алюминиевом заводе. Металл защищен анодно-окисным покрытием, устойчивым к воздействию окружающей среды. Кроме того, у новых панелей уникальная геометрия замкового соединения без горючих резиновых уплотнителей, которая исключает дребезжание на ветру и риск возгорания.

-

ММК приступил к замене агломашин.

Как сообщили в пресс-службе ПАО «Магнитогорский металлургический комбинат», в агломерационном цехе ММК ведутся пуско-наладочные работы на обновленной агломашине № 12 аглофабрики № 3.

С пуском в 2019 году аглофабрики № 5 ПАО «ММК» смогло вывести из эксплуатации устаревшую аглофабрику № 4. Следующим этапом модернизации планируется замена всех работающих на ММК агломашин аглофабрик № 2 и № 3.

-

04 марта

04 марта

Череповецкий металлургический комбинат (входит в «Северсталь») ввёл в строй действующих двересъёмную машину (ДСМ) на коксовой батарее номер 10. Это первый подобный агрегат, который полностью изготовили силами подразделений ЧерМК.

«Программа по замене двересъёмных машин действует на ЧерМК уже давно. Ежегодно „Северсталь“ закупала такие агрегаты у иностранных поставщиков. Уверен, что после удачного опыта изготовления машин своими силами, со временем импортные агрегаты будут менее востребованы. У нас есть необходимые мощности и экспертиза для производства подобных машин в дальнейшем», — отметил директор по ремонтам дивизиона «Северсталь Российская сталь» и ресурсных активов Сергей Добродей.

-

Рассмотрим основные количественные достижения промышленности России в 2021 году. При этом надо понимать, что число пригодных для сравнения показателей неодинаково по отраслям: где-то сильно сказываются изменения в системе учёта (уголь всегда остаётся углём, а в химические средства защиты растений может входить разный набор препаратов), а где-то количественные показатели не слишком представительны (складывать вместе все предметы одежды странно, а по отдельности — очень много видов).

В отличие от предыдущих обзоров, исключена пищевая промышленность, которую мы рассмотрим позднее в составе АПК (https://sdelanounas.ru/blogs/145880/).

-

Объединенная металлургическая компания (ОМК) освоила производство труб больших диаметров с инновационным двухслойным эпоксидным покрытием для антикоррозионной защиты подземных магистральных трубопроводов. Новую для российского рынка продукцию изготовили по заказу компании «Транснефть» на выксунском заводе ОМК в Нижегородской области. Трубы уже поставили на объект заказчика для проведения строительных-монтажных работ и дальнейшей апробации на опытном участке нефтепровода «Куйбышев-Унеча-Мозырь-1».

-

09 февраля

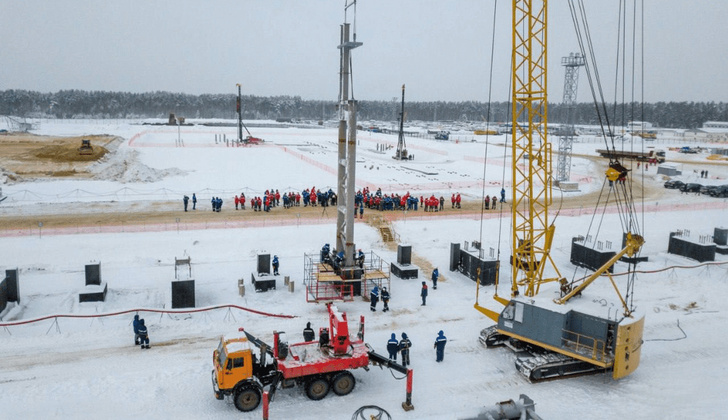

Компания «Эколант» приступила к этапу строительства в городе Выкса Нижегородской области первого в России крупного электросталеплавильного комплекса полного цикла с использованием современных экологичных технологий. На стройплощадке завода зеленой металлургии «Эколант» начали возводить основное здание.

В комплексе «Эколант» используют оборудование российских и зарубежных производителей. Вспомогательное оборудование поставят Уральский завод тяжелого машиностроения, Троицкий крановый завод, «Теквин», «Акватэко» и др. Поставки основного и вспомогательного оборудования запланированы на 2022-2023 годы. В работу «Эколант» запустят в 2025 году.

Общий бюджет проекта — около 150 млрд рублей. Будет создано порядка 700 рабочих мест.

-

22 января

22 января

Пропущенные новости

В октябре 2021 года на Абинском электрометаллургическом заводе в Краснодарском крае ввели в эксплуатацию шестую очередь — новый сортопрокатный цех мощностью 500 тысяч тонн изделий в год.

Поступающие из цеха непрерывнолитые квадратные заготовки номинальным сечением от 130×130 мм, длиной 12000 мм служат полуфабрикатом для изготовления проката на мелкосортном стане 350 и проволочном стане 210.

В создание цеха вложено более 6,2 млрд рублей инвестиций.

В результате реализации этого инвестпроекта создано свыше 320 новых рабочих мест.

-

22 января

22 января

Производство катанки диаметром 5 мм запустили в сортопрокатном цехе Абинского электрометаллургического завода. Она позволит сократить количество циклов при производстве проволоки, снизить затраты на электроэнергию, расходные материалы и расширить рынок сбыта.

Катанку диаметром 5 мм будут поставлять как на внутренний российский рынок, так и на экспорт.

Производство такой продукции в сортопрокатном цехе — шестой очереди завода — позволит сократить количество циклов при производстве проволоки, снизить затраты на электроэнергию, расходные материалы и расширить рынок сбыта.

-

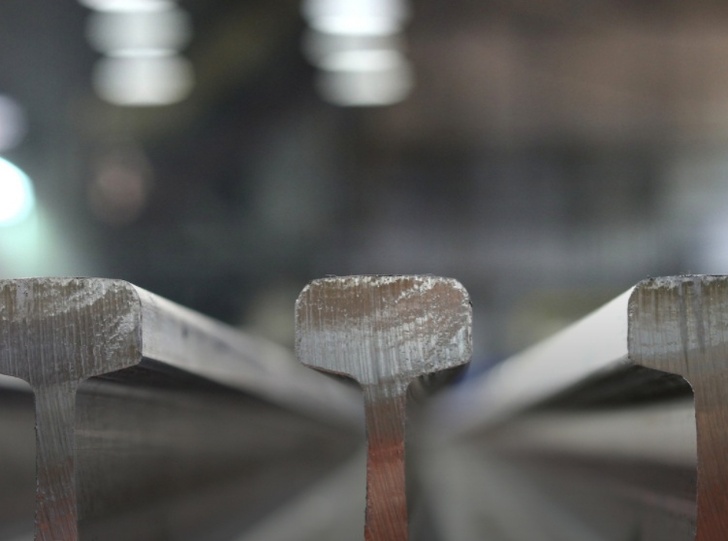

В рельсобалочном цехе ЕВРАЗ ЗСМК (Кемеровская обл.) освоили два вида рельсов — SAR48 и SAR57 с параметрами по Евростандарту ЕN13674-1:2011+А1:2017. Продукция предназначена для железных дорог общего пользования. Поставки новых рельсов в длине от 18 до 60 метров для стран Африки ЕВРАЗ планирует в 2022 году.

Освоение новых рельсов выполнили в соответствии с чертежами компании Transnet — крупнейшего железнодорожного оператора в Южной Африке. Сотрудники калибровочного бюро рельсобалочного цеха ЕВРАЗ ЗСМК разработали шаблоны и новую калибровку профилей рельсов. Она предполагает увеличенное количество универсальных калибров и использование отдельно стоящей чистовой универсальной клети.

Новый способ прокатки позволил улучшить геометрию и прямолинейность по всей длине рельсов.

-

«Северсталь» впервые отправила 1 500 тонн труб большого диаметра (ТБД) в Канаду.

ТБД будут доставлены одному из ведущих производителей и дистрибуторов труб в странах Северной Америки и использоваться в энергетической отрасли Канады.

Впервые трубы большого диаметра были произведены по двойному стандарту — канадскому CSA Z245.1 и американскому API 5L. Трубы также соответствуют параметрам NACE MR 0103 и NACE MR 0175, а также изготовлены в соответствии с традиционными требованиями канадского рынка.

-

11 января

11 января

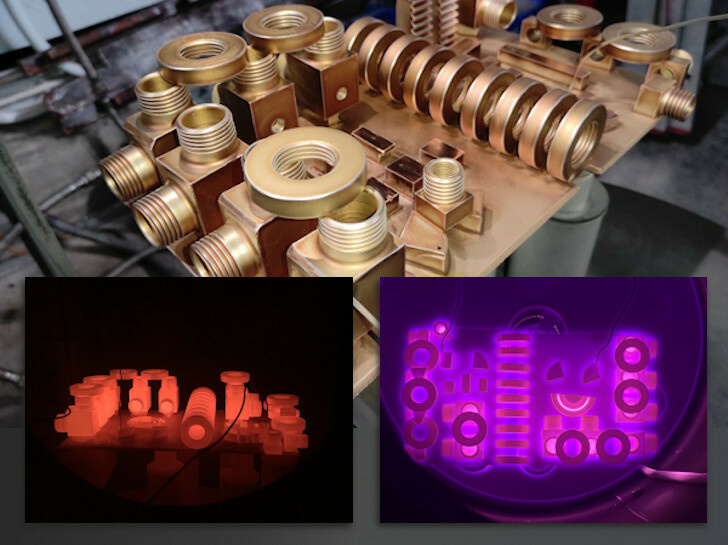

2022 г. ООО "Ионные Технологии", Россия, Пермь. Ионное азотирование титановых сплавов © www.procion.ru

2022 г. ООО "Ионные Технологии", Россия, Пермь. Ионное азотирование титановых сплавов © www.procion.ruСпециалисты пермской компании «Ионные Технологии» разработали и успешно освоили процесс поверхностного упрочнения деталей из сплава титана ВТ20. Запуск технологии ионно-вакуумного азотирования титана существенно расширил технологические возможности предприятия, теперь в Перми умеют упрочнять не только широкий ряд марок сталей, но и титан.

-

03 января

Ученые НИИ материаловедения и инновационных технологий НИУ «БелГУ» создали и запатентовали жаропрочную сталь, которая при эксплуатации выдерживает экстремально высокие температуры и не теряет свою функциональность.

Полученный материал выдерживает температуру 650 °C и давление пара 30-35 МПа. Новая сталь относится к мартенситному классу и содержит углерод, кремний, марганец, хром, никель, вольфрам, молибден, ванадий, ниобий, азот, бор, кобальт, серу, фосфор, алюминий, медь, рений, титан и железо.

-

21 декабря

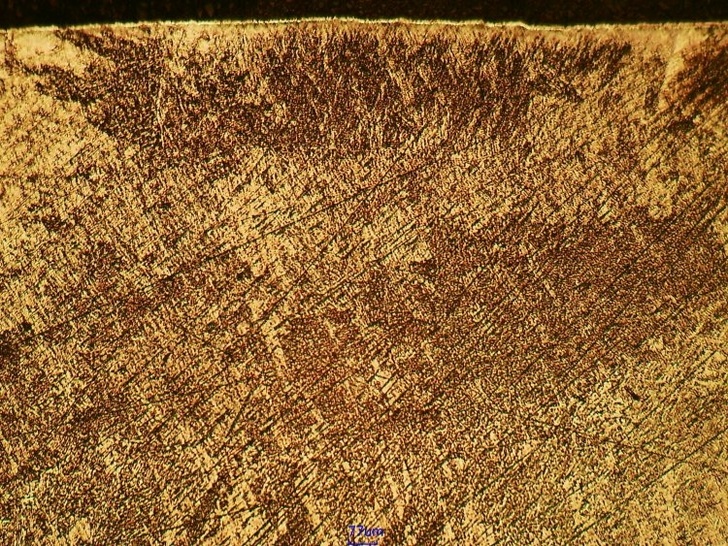

Микроструктура образца (х50) © scientificrussia.ru

Микроструктура образца (х50) © scientificrussia.ruИз титановых сплавов сегодня создают элементы самолетов и ракет, их используют в судостроении, применяют в составе зубных имплантатов и протезов. Ученые Пермского Политеха нашли способ повысить прочность и износостойкость изделий. Слой, нанесенный на поверхность материала с помощью ионно-плазменного азотирования, позволил укрепить его в 2,5 раза.

-

Челябинский металлургический комбинат и завод «Уральская кузница» (входят в Мечел) совместно освоили производство стального слитка и поковки массой 80 тонн. Такие огромные поковки необходимы для производства крупнотоннажных валков прокатных станов ЧМК.

Стальной слиток изготовили в электросталеплавильном цехе ЧМК. У специалистов этого цеха большой опыт работы с многотонными слитками металла: дважды в месяц там изготавливают ранее освоенные 50-ти и 60-тонные слитки. Для изготовления 80-тонного слитка сделали специальную изложницу весом 60 тонн. Ее разогревают до нужной температуры, после чего заливают расплавленную сталь способом сифонной разливки, то есть снизу.

-

17 декабря

17 декабря

Официальное открытие Тайшетского алюминиевого завода, о строительстве которого говорили больше 20 лет, состоялось сегодня, 17 декабря.

Мощность первого пускового комплекса — почти 430 тыс тонн алюминия и сплавов в год.

Инвестиции в проект составляют около 100 млрд рублей.

На заводе трудится 960 человек, две трети из них жители Тайшетского района. Штат будет увеличен до 1100 человек.

Продукция завода ориентирована как на российского потребителя, так и на экспорт.

-

14 декабря

14 декабря

14 декабря в литейном цехе ООО «Завод точного литья» в Рязани введена в эксплутацию новая линия.

Она начала выпускать изделия для сельскохозяйственной, железнодорожной техники и лифтов. Речь идёт про стальные и чугунные изделия весом от одного до 2500 килограммов — это комплектующие для тракторов, тепловозов, вагон-платформ, лифтов: кронштейны двигателя, кожуха полуоси, ступицы, рычаги для тракторов, колёсные центры и корпуса буксов для тепловозов, шкивы и корпусы редукторов для лифтов.

Инвестиции в увеличение производства составили 360 млн рублей. Из них 280 млн рублей в виде льготного кредита было получено по программе «Комплектующие изделия» предоставил Фонд развития промышленности

Создано 140 новых рабочих мест.

-

14 декабря

14 декабря

Объединенная металлургическая компания (ОМК) запустила два пресса для изготовления методом холодной деформации крутоизогнутых отводов, применяемых при монтаже трубопроводов на нефтегазовых и атомных объектах. Завод ОМК в Челябинске («ОМК Трубодеталь») стал первым в России предприятием, делающим детали при помощи такой технологии.

Оборудование установили в рамках проекта по техническому перевооружению производства «ОМК Трубодеталь» с инвестициями более 3 миллиардов рублей. Метод холодной деформации сократит время цикла производства, снизит трудоемкость изготовления отводов и позволит задавать монтажную партию изделий в любом количестве, в отличие от прежних технологий изготовления отводов, которые делали низкорентабельным производство небольших партий.

-

Белорецкий металлургический комбинат (Башкирия, входит в Мечел) разработал и освоил новый размер прямоугольной проволоки и три типоразмера плющеной ленты для производства различных пружин. Опытные партии высокомаржинальных метизов уже отправлены потребителям.

-

29 ноября

29 ноября

©Видео с / https://www.youtube.com/embed/2eLYelcnU1Q

НЛМК выводит на проектную мощность агрегат непрерывного горячего цинкования N3 после проведенной реконструкции.

Агрегат позволяет производить оцинкованный прокат толщиной до 4 мм. Сталь востребована в строительстве жилых и общественных зданий в регионах Крайнего Севера, зонах повышенной сейсмической активности, а также объектов, которые подвергаются повышенным нагрузкам.

НЛМК — единственный в России производитель проката с данными параметрами.