-

27 февраля

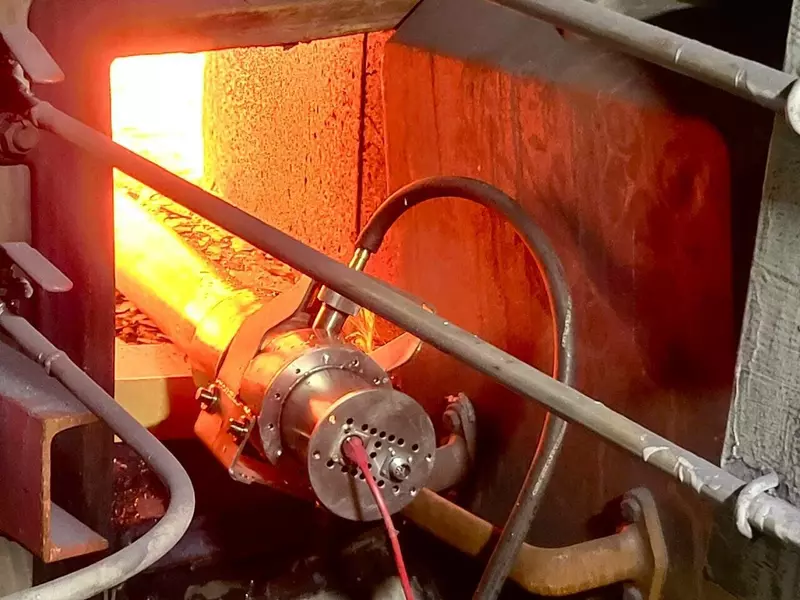

© rostec.ru Холдинг «Росэлектроника» Госкорпорации Ростех разработал новое поколение термостойких тепловизионных систем, способных работать при экстремальных температурах до 1800 °C. Оборудование может использоваться для контроля за процессами плавления, в том числе ряда тугоплавких металлов — например нержавеющей стали. Аппаратура уже прошла испытания, поставки планируется начать до конца 2024 года.

-

22 февраля

© rostec.ru Московское производственное объединение «Металлист» (МПО «Металлист») Госкорпорации Ростех разработало протез руки — активную тяговую насадку для детей в возрасте от 3 до 7 лет. Благодаря авторскому дизайну, технологии 3D-печати и современным способам обработки металлов модель является уникальной в своем исполнении и не имеет аналогов на отечественном рынке.

-

17 февраля

17 февраля

© udmtv.ru В Воткинском районе Удмуртии начал работу литейно-механический завод «Новый».

На производстве будут изготавливать заготовки комплектующих для грузовиков и прицепов. Завод получил льготный кредит по нацпроекту «Малое и среднее предпринимательство». На эти деньги он выкупил участок промзоны и отремонтировал пустые помещения.

-

© avatars.dzeninfra.ru В Тамбовской области компания «Металл сервис» открыла производство круглых и профильных труб большого сечения. В проект инвестировано уже 2,5 млрд рублей. Предприятие создаст 150 рабочих мест в области и увеличит объём выпуска продукции на 120 тысяч тонн в год. Завод оснащён системой искусственного интеллекта, что обеспечивает минимизацию потерь и сбоев и гарантирует соответствие продукции высоким стандартам качества и экологической безопасности.

-

13 февраля

13 февраля

Разработка позволяет уменьшать износ высоконагруженных узлов штамповочного оборудования, минимизировать затраты энергии на осуществление технологических операций, обеспечить высокое качество литья расплавленного металла.

© modengy.ru -

10 февраля

10 февраля

© avatars.dzeninfra.ru На Амурском гидрометаллургическом комбинате компании «Полиметалл» в Амурске Хабаровского края завершены пусконаладочные работы на кислородной станции. Оборудование обеспечит кислородом новый автоклав в рамках инвестиционного проекта по строительству второй очереди предприятия.

Станция будет вырабатывать 16900 м3 газообразного кислорода в час. Именно столько нужно, чтобы в автоклаве под высоким давлением происходил процесс окисления концентратов дважды упорных руд.

-

06 февраля

Инновационное решение Магнитогорский металлургический комбинат разработал и внедрил для снижения расхода топливо-энергетических ресурсов, в частности — кокса, необходимого для производства чугуна.

Основываясь на данных дозирования, транспортировки и загрузки в доменную печь железорудного сырья и кокса, цифровой двойник выполняет математическое моделирование технологических процессов перемещения шихтовых материалов в тракте загрузки, колошнике́ (верхней части домны) и в доменной печи с учетом их физико-химических закономерностей. В результате моделирования система выдает рекомендации оператору по наиболее оптимальной загрузке шихтовых материалов в режиме онлайн.

Применение цифрового двойника способствует формированию и достижению необходимого оптимального распределения шихтовых материалов на колошнике и в доменной печи, что приводит к снижению удельного расхода кокса в количестве 1,0 кг/т чугуна.

-

06 февраля

© mashnews.ru Производственные мощности завода позволяют производить около 70 тысяч тонн первичного алюминия. В 2021 году на заводе запустили проект по переработке индустриального лома. Объем переработки в 2023 году составил 1150 тонн, увеличившись в три раза, по сравнению с 2022 годом. Качество цилиндрических слитков с содержанием переработанного лома сохраняется таким же высоким, как и продукт, сделанный только из первичного алюминия.

Опыт ВгАЗ по переработке алюминиевого лома планируется распространить и на другие заводы РУСАЛа, что будет способствовать дальнейшему внедрению принципов циркулярного производства, рассказал директор РУСАЛа по сбыту в России и странах СНГ Игорь Игнашов.

-

© ingushetia.ru На промышленно-инвестиционной площадке в с.п. Али-Юрт состоялось открытие завода алюминиевых сплавов ООО «РИАЛ». Ввод предприятия в эксплуатацию позволит создать около 70 рабочих мест.

Предприятие входит в группу компаний РИАК по производству алюминиевого профиля и является участником первого в стране алюминиевого промышленного кластера, зарегистрированного в реестре Минпромторга России. На территории СКФО это единственное предприятие данного типа.

-

В 2023 г. промышленность России, несмотря на усиливающееся давление Запада, продолжила поступательное развитие и выдала целую россыпь достижений, в том числе и исторических. Далее рассмотрим часть из них в контексте объёмов производства. При этом надо понимать, что число пригодных для больших ретроспективных сравнений показателей неодинаково по отраслям: где-то сильно сказываются изменения в системе учёта, а где-то количественные показатели не слишком представительны.

Все данные предварительные и после уточнения большинство из них подрастёт. Крым учтён с 2014 г., показатели 4 новых регионов пока не учитываются.

ТЭК

-

04 февраля

© vk.com ЕВРАЗ ЗСМК отгрузил Российским железным дорогам первые партии инновационных рельсов спецкатегорий ДТ370 и ДТ400ИК.

Одна партия — рельсы Р65 категории ДТ370 — железнодорожники используют при капитальном строительстве участков Байкало-Амурской магистрали Дальневосточной железной дороги и обновлении участков Красноярской и Забайкальской железных дорог.

Вторая партия — рельсы Р65 категории ДТ400ИК — отправится на капремонт сложных участков Восточно-Сибирской, Дальневосточной и Забайкальской железных дорог.

Рельсы категории ДТ370 более стойкие к износу и к образованию дефектов. Обладают повышенной твердостью и прочностью, при этом сохраняют пластичность и хорошо выдерживают ударную нагрузку. Большой эксплуатационный ресурс рельсов на железных дорогах с высокой грузонапряженностью повышает безопасность при движении составов.

-

02 февраля

02 февраля

© metalinfo.ru Алчевский меткомбинат (АМК) запустил после длительного ремонта конвертер для выплавки стали с помощью кислорода. Техническое обслуживание было необходимо в связи с аварийным состоянием деталей, сообщило в Telegram-канале правительство ЛНР.

«На Алчевском металлургическом комбинате ЮГМК введен в эксплуатацию конвертер № 2 кислородно-конвертерного цеха. Агрегат был остановлен в марте 2020 года из-за аварийного состояния отдельных деталей. Работы по восстановлению и модернизации конвертера были выполнены силами ремонтного, технологического и инженерного персонала АМК совместно с подрядной организацией ООО «Стройресурс», — говорится в сообщении.

-

01 февраля

© gold.1prime.ru Вторая по добыче золота компания в России АО «Полиметалл» сообщила об увеличении производства золота до 31,3 тонны (+10% к 2022 году).

В течение 2023 года на рудниках компании были введены в эксплуатацию несколько производственных объектов:

1. «Краснотурьинск-Полиметалл» (Северный Урал) увеличил производство золота на 40% до 3,969 тонн благодаря вводу в эксплуатацию и выходу на проектную мощность золотоизвлекательной фабрики, запущенной в августе, инвестиции составили 7,0 млрд рублей.

-

24 января

24 января

© e-mordovia.store.e-mordovia.ru Завод промметизделий компанни «Верстакофф» запустил цех сборки в Краснослободске. Инвестиции в проект составили около 110 млн рублей, из которых 80 млн — на оборудование.

«Продукция, выпускаемая в новом цехе, — автоматизированные мобильные вертикальные склады — практически не имеет аналогов и очень востребована. Ниша освободилась после ухода с российского рынка иностранных производителей. Все программное обеспечение, конструктив — разработка наших инженеров из Саранска и Москвы. За счёт нового цеха создано около 50 новых рабочих мест», — рассказал генеральный директор компании Игорь Силин.

-

23 января

Муфели колпаковых печей © mashprom.ru На производственной площадке АО «НПП «Машпром» в Свердловской области (ООО «ПК НТМЗ») завершилось строительство цеха по производству крупногабаритных цилиндрических изделий типа цистерн, барабанов и муфелей колпаковых печей. Площадь нового цеха составляет 1500 м2. Одной из особенностей является техническая возможность выполнения гофрирования изделий, что увеличивает жесткость, прочностные свойства, и в свою очередь увеличивает эксплуатационные характеристики продукции.

-

18 января

© mashnews.ru Информационный комплекс обеспечивает непрерывный видеоконтроль за состоянием укрытий на горновых и транспортных желобах на всём их протяжении посредством системы машинного зрения.

-

15 января

© paluba.media Горно-металлургическая компания «Северсталь» поставила металлопродукцию для реконструкции опорного основания морской стационарной платформы. Она принадлежит одному из крупных шельфовых месторождений нефти в России и станет ключевым объектом для его освоения, сообщает Телеграм-канал компании.

-

10 января

10 января

© metalinfo.ru В 2023 г. объём производства готовой продукции на прокатных станах Макеевского металлургического завода в Донецкой Народной Республике достиг рекордного уровня и превысил 700 тыс. т.

«Предприятие работало не только над выполнением плана, но и над расширением сортамента выпускаемой продукции. На проволочном стане «150» было освоено производство трёх новых востребованных видов арматурного проката в бунтах, на сортопрокатном стане «390» — горячекатаного арматурного проката по ГОСТ 5781 и, наконец, была выпущена опытная прокатка новых арматурных профилей.

-

31 декабря

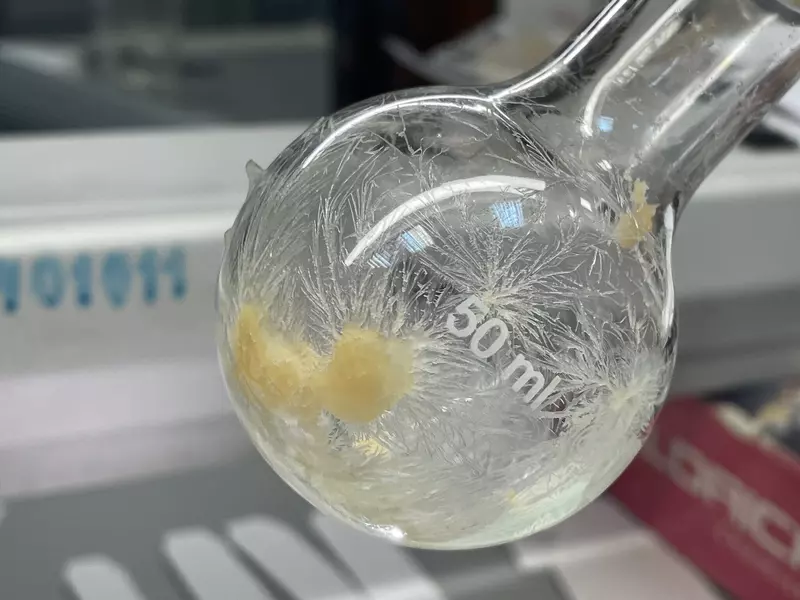

Ученые создали металлокомплексные катализаторы на основе палладия и органических молекул, содержащих атомы серы и фосфора.

© www.rscf.ru Использование этих катализаторов позволяет получать соединения с оптической чистотой до 99%. Оптическая чистота важна при производстве лекарств, витаминов и пестицидов, поскольку она влияет на их биологическую активность.

-

© www.metalinfo.ru На сортопрокатном цехе Абинского электрометаллургического завода установили инновационный калибровочный блок. Это уникальное оборудование позволит предприятию реализовывать продукцию повышенного качества, а также экономичнее использовать ресурсы.

Теперь на существующей линии стана металлопрокат будет проходить высокоскоростную деформацию, а сечение выпускающейся катанки будет соответствовать самым жёстким требованиям по предельным отклонениям российского ГОСТа. Отдельный привод рабочих клетей позволит снизить расход прокатных шайб. Это также сэкономит потребление энергии на производстве.