-

24 июля

24 июля

© avatars.dzeninfra.ru Петербургская компания ООО «Кравт» запустила линию по производству аккумуляторов собственной разработки. Ранее оборудование этой серии импортировалось из-за рубежа.

Новое производство расположено на территории бизнес-инкубатора «Технопарк Санкт-Петербурга».

Подобные источники питания сегодня применяются в портативных медицинских приборах, беспилотных системах, морской технике и других автономных устройствах. В производстве используются новейшие технологии, соответствующие современным требованиям, отметили в городской администрации.

-

19 апреля

19 апреля

© minobrnauki.gov.ru Специалисты университета «Дубна», Московского института электронной техники (МИЭТ) и Института физической химии и электрохимии Российской академии наук (ИФХЭ РАН) разработали литий-ионные аккумуляторы, способные сохранять эффективность даже при крайне низких температурах. Они смогут работать при температуре ниже минус 50 градусов. Такие аккумуляторы можно будет использовать в устройствах связи и навигации, работающих в экстремально холодных условиях, например, в Арктике или космосе.

-

15 апреля

© cdn.ren.tv Российские ученые нашли новый, более экологичный способ производства аккумуляторов. На замену литий-ионным батареям уже скоро может прийти природный аналог. И для него нужен всего один компонент, который не только легкодобываемый, но еще в разы дешевле редкоземельного металла.

-

09 апреля

09 апреля

Компания ENERGON, один из ведущих игроков на рынке аккумуляторных решений, приняла участие в выставке «Мотовесна 2025», которая прошла 4-6 апреля в КВЦ «Патриот».

На мероприятии компания показала натриевые стартерные аккумуляторы для мототехники — линейку DELTA N, представленную первыми для бренда решениями на основе натрий-ионной технологии.

Новые аккумуляторы DELTA N разработаны для мотоциклов, квадроциклов и другой мототехники. Они не подвержены терморазгону и возгоранию, что делает их более безопасными в эксплуатации. Кроме того, срок службы DELTA N увеличен в три раза за счет большего количества циклов заряд-разряд, а низкий саморазряд позволяет аккумулятору сохранять заряд до года без подзарядки. Еще одно важное преимущество — легкий вес, что делает его удобным в использовании.

-

02 сентября

© rostec.ru Холдинг «Росэлектроника» Госкорпорации Ростех поставил одному из российских операторов связи первую партию промышленных аккумуляторов для источников бесперебойного питания. Аппаратура способна работать при широком диапазоне температур и сохранять исходную емкость после перезарядки даже при падении напряжения ниже порогового уровня в течение длительного времени. Это позволяет обеспечить стабильную работу телекоммуникационного оборудования.

-

07 августа

07 августа

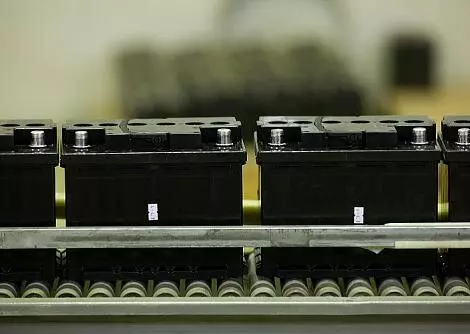

© frprf.ru Рязанский аккумуляторный завод «Тангстоун» нарастил мощности по выпуску стартерных автомобильных аккумуляторов для легковых, грузовых автомобилей и спецтехники в 2 раза — до 1,2 млн единиц в год. Кроме того, предприятие освоило выпуск широкого ассортимента промышленных свинцово-кислотных аккумуляторов.

Общие инвестиции в модернизацию за последние 6 лет составили около 1 млрд рублей. В том числе 460 млн рублей в виде льготных займов на приобретение высокотехнологичного оборудования предоставил федеральный Фонд развития промышленности.

-

© avatars.dzeninfra.ru РУСАЛ, один из крупнейших в мире производителей алюминия, разработал высокопрочную тонкую фольгу для аккумуляторных батарей. Толщина новой продукции составляет 8 микрон.

Сейчас разработка проходит испытания на САЯНАЛе, одном из крупнейших российских предприятий по производству фольги и упаковочных материалов. Успешно выпущена первая опытно-промышленная партия новой тонкой фольги.

-

Рынок литий-ионных батарей начал стремительно расти в 2020 году на фоне мирового бума электрического транспорта. Стоимость карбоната лития, который используется в аккумуляторах электромобилей, с начала 2021 года подскочила в 10 раз и дошла до исторического рекорда в $85 тыс. за тонну в 2022-м. Производство не успевает за растущим спросом.

Команда Mashnews выяснила, кто в России занимается производством солей батарейного качества и катодных материалов для литий-ионных батарей — от руды до высокотехнологичного материала.

-

02 марта

Компания ТЭЭМП разработала систему для эффективного накопления и использования рекуперативной энергии Energy recycler для рельсового транспорта — трамваев, поездов, метро и электричек. Она работает на основе современных суперконденсаторов, которые могут мгновенно воспринимать и отдавать импульсные токи большой мощности. Эта особенность накопителей позволяет рекуперировать больше энергии торможения, чем это дают сделать литий-ионные аккумуляторы — 40% против 3-5%. Такая разница позволяет говорить о заметном экономическом и экологическом эффекте, получаемом при внедрении системы на транспортном предприятии.

Как родилась идея

Весь мир сегодня стремится к максимальной экономии ресурсов. Повторное использование производственных отходов стало обычной практикой для многих предприятий. Часть материалов проходят вторичную переработку и возвращаются обратно в технологический процесс, что позволяет неплохо сэкономить при производстве. Однако этот принцип практически не соблюдается относительно одного из самых дорогостоящих производственных ресурсов — электроэнергии.

-

21 декабря

Холдинг «Росэлектроника» Госкорпорации Ростех разработал литий-ионные аккумуляторы, обеспечивающие автономную работу устройств при температурах от -50 до +50 °C. Изделия предназначены для телекоммуникаций, медицины, робототехники, нефтегазового сектора, авиации, различного вооружения и войсковой техники. Опытные образцы батарей уже прошли предварительные испытания, запуск серийного производства запланирован на первый квартал 2022 года.

-

22 июня

22 июня

Пилотный проект реализован на подстанции 500 кВ «Астрахань» мощностью 501 МВА — основном центре питания Астраханской области, который обеспечивает электроснабжением районы с общим населением 320 тыс. человек.

На объекте установлены солнечные и ветрогенераторы, а также литий-ионные аккумуляторы, которые позволяют использовать накопленную энергию в темное время суток. Ожидаемый эффект — экономия до 90 тыс. кВт ч электроэнергии в год.

Инновационную систему разработал Научно-технический центр «Россети ФСК ЕЭС». Это один из элементов корпоративного проекта «Энергоэффективная подстанция».

Комплекс включает в себя три блока солнечных панелей (135 фотоэлектрических модулей) и ветрогенерирующую установку общей мощностью 56,3 кВт. Два комплекта солнечных панелей размещены на специальных трекерах, которые в течение дня меняют положение для повышения производительности.

К категории собственных нужд подстанций относится, например, охлаждение силовых трансформаторов, освещение и вентиляция помещений, обогрев отдельных категорий оборудования.

Опытно-промышленная эксплуатация продлится до конца 2021 года. По итогам будет рассмотрена возможность тиражирования полученного опыта.

-

11 июня

ООО «Меринг» (входит в группу компаний «Наследие») совместно с портфельной компанией Группы РОСНАНО «Лиотех», крупнейшим производителем литий-ионных аккумуляторов в России, приступили к поставкам накопителей энергии для ПАО «Россети». Оборудование мощностью 50 кВт и энергоемкостью 40 кВт*ч соответствует всем требованиям заказчика. Всего будет поставлено 10 накопителей.

Данные системы накопления энергии являются полностью российской инновационной разработкой с уровнем локализации продукции свыше 95% на отечественных компонентах.

Инновационные системы накопления энергии предназначены для повышения надежности и качества энергоснабжения социально значимых потребителей — медицинских и образовательных учреждений. Они обеспечивают нормативный уровень напряжения и заряжаются во время минимального потребления (ночные и дневные часы), а в часы максимальных нагрузок (утреннее и вечернее время) выдают электроэнергию в сеть, компенсируя потери напряжения и доводя уровень напряжения до значений, предусмотренных ГОСТ.

-

11 июня

11 июня

Пилотной площадкой стала подстанция 220 кВ «Сварочная» в Свердловской области, которая питает завод «Уральские локомотивы» — производителя грузовых электровозов и скоростных поездов «Ласточка».

Инновационную систему резервного питания разработал «НТЦ Россети ФСК ЕЭС». Благодаря использованию литий-ионных аккумуляторов (Li-ion), время заряда будет сокращено в 2 раза, повышена экологическая безопасность.

Работы проводятся в рамках отраслевого национального проекта «Энергоэффективная подстанция».

-

02 июня

Крупнейший российский разработчик и производитель электрооборудования ООО «Энергия Холдинг» в рамках выставки «Уголь России и Майнинг — 2021» представил пилотный образец новой монорельсовой транспортной системы для доставки грузов и пассажиров в шахты и рудники. Монорельсовая транспортная система под торговой маркой EXC работает на литий-ионном аккумуляторе. В состав системы входит кабина машиниста, блок с автоматикой и системой управления, вагоны для пассажиров, контейнеры для сыпучих и строительных материалов, грузовые подъемники.

По данным компании, сейчас весь рынок монорельсовых транспортных электросистем в России принадлежит продукции зарубежных производителей. «Энергия Холдинг» намерена занять 15-20% этого рынка, предложив потребителям транспортные системы в 4-5 раз дешевле импортных при сопоставимом качестве.

Транспортная система является собственной работкой компании, в том числе собственной разработки и производства литий-ионный аккумулятор. Все элементы изготовлены в России — уровень локализации составляет 100%.

-

02 апреля

Ученые Санкт-Петербургского государственного университета разработали новый тип аккумулятора, который может заряжаться в десять раз быстрее литий-ионного, а также является более безопасным — как с точки зрения вероятности возгорания, так и последствий его утилизации для окружающей среды. Результаты исследования, поддержанного грантом РНФ, опубликованы в журнале Batteries & Supercaps.

Современный мир немыслим без литий-ионных аккумуляторов. Они используются в широком спектре устройств — от смартфонов до электромобилей. При этом у аккумуляторов литий-ионного типа имеется и ряд серьезных недостатков. Среди них — возможное возгорание, потеря емкости на холоде, а также существенная угроза экологии при утилизации исчерпавших свой ресурс батарей.

По словам руководителя группы ученых, профессора кафедры электрохимии СПбГУ Олега Левина, в качестве материалов, которые могли бы стать основой для новых аккумуляторов, химики рассматривают редокс-активные нитроксилсодержащие полимеры. Им свойственны высокая плотность энергии (количество энергии на единицу объема) и скорость зарядки и разрядки в результате окислительно-восстановительных реакций. Использование таких полимеров затрудняет их недостаточная электрическая проводимость — она препятствует накоплению заряда даже при использовании добавок с высокой проводимостью, например, угля.

-

09 февраля

09 февраля

Специалисты НИТУ «МИСиС» разработали универсальный метод вскрытия отработанных батарей при помощи криогенно-вакуумной установки, которая является их ноу-хау и защищена патентом. Этот дешевый и безопасный способ представляет собой полный инжиниринговый цикл — от безопасного вскрытия и определения количества техногенного сырья, подлежащего извлечению и рециклингу, до внедрения линий переработки. Авторы разработки рассказали корреспонденту интернет-журнала об инновациях в России «Стимул» о проблемах, связанных с утилизацией литиевых батарей, и о подходах МИСиС к их решению.

Переработка литиевых батарей позволит снизить их себестоимость примерно на 30-40% и решить проблему безопасного и экологичного хранения. Технология может быть использована в рамках программы развития электротранспорта в Москве. Проблема утилизации аккумуляторов в российской столице стоит особенно остро, ведь по количеству единиц общественного электротранспорта Москва сейчас — лидирует среди европейских мегаполисов: на московских дорогах работают более 600 электробусов, сеть проката электросамокатов насчитывает около 300 единиц. В Москве зарегистрировано более 10% электромобилей России.

-

23 ноября

23 ноября

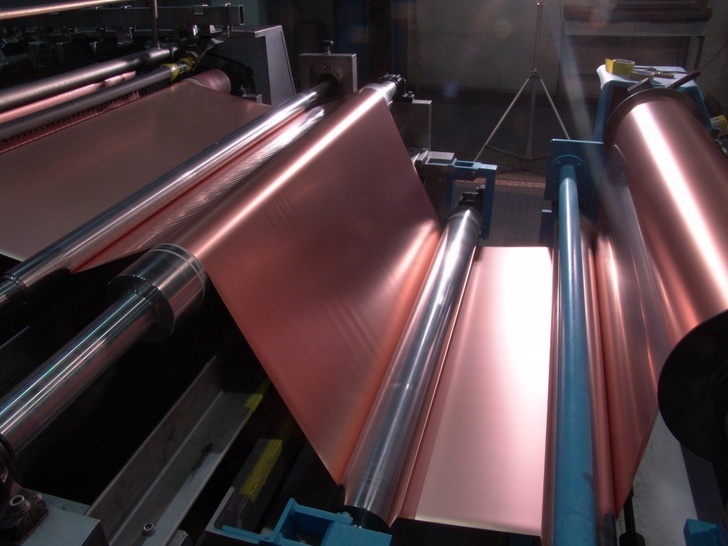

На «Кыштымском медеэлектролитном заводе» (Челябинская обл., входит в Группу «Русская медная компания») получены первые образцы электролитической медной фольги. В ходе пуско-наладочных работ в новом цехе электролиза медной фольги КМЭЗ произвели 8 метров фольги толщиной 35 микрон. Технологическая линия цеха позволяет выпускать фольгу самых востребованных типов — толщиной от 9 до 105 микрон по международным стандартам IPC-4562.

Единственное в России производство полностью заместит импорт высокотехнологичного материала для выпуска литий-ионных аккумуляторов электрокаров, а также печатных плат для электроники и приборостроения — от смартфонов и бытовой техники до авиастроения.

Строительство цеха началось в 2018 году. Цех оснащен самым современным оборудованием ведущих производителей из Европы и Азии. Инвестиции в проект превышают 3 млрд рублей. Мощность производства составляет 1,2 тысячи тонн фольги в год.

-

17 ноября

17 ноября

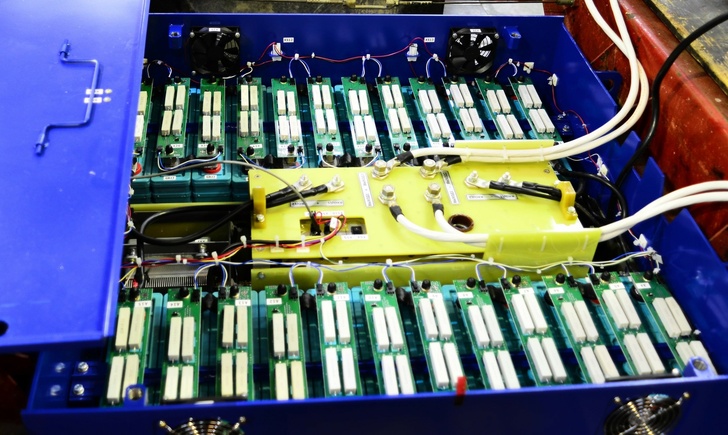

Отраслевой интегратор Росатома по системам накопления энергии ООО «РЭНЕРА» (входит в Топливную компанию Росатома «ТВЭЛ») открыл новое опытно-промышленное производство накопителей энергиии.

На территории Московского завода полиметаллов будут осуществляться научно-исследовательские и опытно-конструкторские работы, производиться и испытываться опытные образцы. В частности, накопители энергии для логистической спецтехники (электротележки, погрузчики), систем оперативного постоянного тока, источников бесперебойного питания, электробусов и другого электротранспорта.

После прохождения всех испытаний образцы будут передаваться в серийное производство в НПО «Центротех» (предприятие «ТВЭЛ» в Новоуральске Свердловской области).

Одним из первых заказов для нового производства станет разработка и сборка тестовых образцов накопителей энергии для Balkancar, крупного европейского производителя специализированного и логистического электротранспорта.

-

28 октября

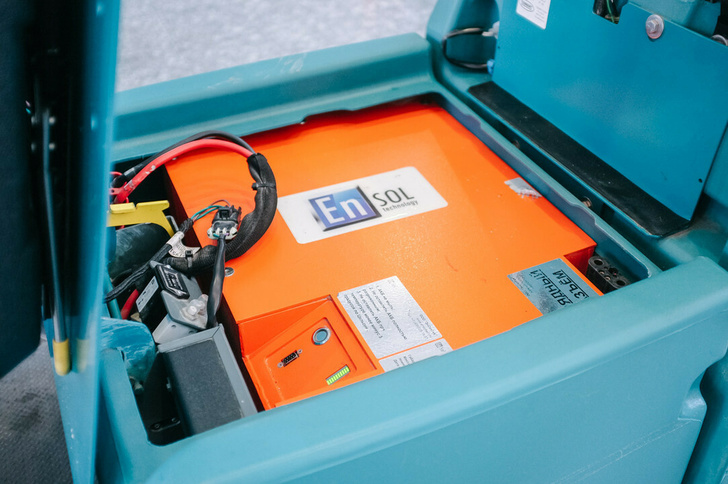

Партию литий-ионных батарей, которые способны работать в условиях экстремальных температур, поставило турецким заказчикам предприятие ОЭЗ «Технополис «Москва» — компания ENSOL.

Продукция ENSOL сегодня используется в 13 странах мира, а общий объем экспорта только за прошлый год увеличился в денежном выражении в девять раз, до трех миллионов долларов США.