-

Компания «Втор-Ком» запустила в Челябинске новое производство нетканых материалов, которые используются в мебельном производстве, дорожном строительстве и автомобильной промышленности. Ранее Фонд развития промышленности (ФРП) предоставил предприятию льготный заем на реализацию этого проекта.

В рамках проекта запущены два новых цеха по производству нетканых полотен: иглопробивного материала и объемного полотна. На первой линии наладили выпуск высококачественной продукции для дорожного строительства, нефтегазового сектора, общестроительных нужд (кровельные материалы, линолеум, геокомпозиты) и автомобильной промышленности (ковровые покрытия).

На второй линии начали выпускать нетканое полотно по технологии Airlay, которая за счет распределение волокон воздушными потоками позволяет добиться более высокой упругости и жесткости материала. Готовая продукция второго цеха используется при производстве мягкой мебели и матрасов в качестве наполнителя, а также для теплозвукоизоляции стен, перекрытий и крыш домов.

Завершающим этапом проекта станет запуск нового импортозамещающего производства синтетического волокна. На текущий момент до 60% этой продукции импортируется на российский рынок из Китая и Южной Кореи.

-

На базе ООО «Харовсклеспром» запущеная новая линия производства биотоплива.

Основная масса пеллет будет реализовываться на экспорт в страны Европы промышленным и индивидуальным потребителям по долгосрочным договорам поставки, уже заключенным АО «Группа компаний «Вологодские лесопромышленники» с крупными покупателями из Дании и Швеции. В 2019 году предприятие планирует выйти на производственную мощность 36 000 тонн в год.

В реализацию этого проекта предприятие вложило порядка 300 млн рублей. Новый цех стал еще одним шагом реконструкции, которая ведется с 2012 года, и создания нового высокотехнологичного обрабатывающего производства по выпуску пиломатериалов экспортного качества.

-

Основное направление совершенствования отраслевых требований к запорно-регулирующей арматуре для промышленных, коммунальных и магистральных трубопроводов — это продление их эксплуатационного ресурса и увеличение количества рабочих циклов. Специалистами Пермского научно-производственного предприятия «Ионные Технологии» совместно с производителями запорной-регулирующей арматуры были проведены научно-исследовательские и опытно-конструкторские работы (НИОКР) по упрочнению различных узлов и деталей арматуры. В результате проведенного комплекса работ была разработана специальная приоритетная технология ионной ХТО позволяющая увеличивать эксплуатационный ресурс упрочняемых изделий в несколько раз. В настоящее время данная технология опробована и успешно внедрена на многих предприятиях производителях запорно-регулирующей арматуры. В статье представлены результаты исследований выполненных при разработки данной технологии. Статья будет интересна инженерно-техническим работникам, чья деятельность связана с производством трубопроводной арматуры или с проектированием, обустройством и эксплуатацией различных типов промышленных и магистральных трубопроводов. В статье также приводятся данные, которые могут быть полезны инженерам-материаловедам и всем тем, чья работа связана с металлообработкой и упрочнением сталей.

-

Комплекс ООО «Хакасская баранина» площадью более 6500 квадратных метров расположен в Усть-Абаканском районе, недалеко от поселка Пригорск.

Плановая мощность завода — переработка до 100 тысяч овец в год. В одну смену здесь будет задействовано порядка 60 человек. Объем вложений в создание нового производства составил 500 млн рублей частных инвестиций.

Пока предприятие работает в тестовом режиме. На столах у жителей региона местная мясная продукция появится уже в сентябре. В планах — выйти и на другие рынки сбыта. А уже в следующем году планируется представить бренд «Хакасская баранина» на Красноярском экономическом форуме.

Предполагаемый рынок сбыта готовой продукции — это не только сама Хакасия, но и соседние Красноярский край, Кузбасс и Новосибирская область.

-

-

- Ростех разработал систему противодействия гражданским дронам с функцией распознавания «свой-чужой»

- © rostec.ru

Холдинг «Росэлектроника» Госкорпорации Ростех разработал новый автоматизированный комплекс противодействия беспилотным летательным аппаратам, доступным для безлицензионного приобретения, который способен без участия оператора идентифицировать принадлежность дрона и пресечь несанкционированное проникновение на территорию охраняемого объекта. Новая разработка не нарушает работу окружающего коммуникационного и навигационного оборудования, поэтому может использоваться в аэропортах, городских условиях, а также на территориях высокотехнологичных объектов. В компании уже приступили к испытаниям образцов системы.

Система, получившая название «Атака — DBS», осуществляет автоматизированную радиочастотную детекцию, блокирование каналов связи и спутниковой навигации, используемых БПЛА. Под действием комплекса беспилотник теряет связь с пультом управления и в зависимости от запрограммированного алгоритма либо возвращается в точку запуска, либо совершает аварийную посадку. Время реакции системы составляет 0,1 с.

-

-

Компания «Полимех» (г. Москва) запустила пресс-агломератор для дробления и переработки плёночного сырья в белорусском Гомеле.

Процесс переработки пленочного сырья пресс-агломератором позволяет получить продукцию с влажностью до 3% и высокой насыпной плотностью. Объедения в себе несколько шагов переработки (сушку и увеличение насыпной плотности) делает процесс энергоэффективным, надежным и позволяет снизить затраты на производство готовой продукции.

Особая конструкция шнека и программное управление позволили достичь высокой производительности до 600кг/час. Подаваемые для переработки материалы сжимаются до получения однородной массы. Уровень содержащейся в ней влаги уменьшается до 1-3%. Полученный материал с высокой насыпной плотностью можно напрямую подавать в экструдер.

Добиться минимизации влажности очищенного вторсырья невозможно без применения специализированного оборудования. Пресс-агломератор от производителя гарантирует идеальное осушение полимера, благодаря которому процент влажности составит 3-5%. Это позволит улучшить производительность процесса при минимальных энергозатратах.

-

АО «Корпорация «ВНИИЭМ» предлагает для газовой промышленности серийные системы электромагнитных подвесов роторов, а также:

- проектирование систем электромагнитных подвесов,

- изготовление и испытание комплектов электромагнитных подшипников,

- наладка и пуск в эксплуатацию,

- обучение специалистов компрессорных станций и авторский надзор

-

Ученые физико-технологического института УрФУ совместно со специалистами компании «Далур» разработали и запатентовали технологию производства специальной ионообменной смолы, применяющейся в процессе извлечения скандия из продуктивных растворов.

«Смола представляет собой органический сорбент, содержащий специфические химические группы, которые позволяют селективно извлекать скандий, — говорит заведующий кафедрой редких металлов и наноматериалов ФТИ УрФУ Владимир Рычков. — Добыча скандия происходит из растворов подземного выщелачивания урана. Смола загружается в специальную колонну, после чего раствор пропускается через нее. Всего таким образом возможно извлечь из одного кубометра раствора 0,5 грамма скандия. Реально получить до полутора тонн скандия в год, что составляет 15% всего мирового производства».

-

Томскнефтехим" (входит в СИБУР) завершил проект по обновлению компрессорного оборудования, что позволило увеличить мощности по производству триэтилалюминия (ТЭА) на 35%.

ТЭА — компонент катализатора, который применяется для производства полипропилена, линейного полиэтилена низкой плотности и полиэтилена высокой плотности. «Томскнефтехим» обеспечивает ТЭА собственное производство по выпуску полипропилена, а также «СИБУР Тобольск», московский НПП «Нефтехимия» и омский завод «Полиом».

Завершение проекта позволило предприятию увеличить мощности производства триэтилалюминия со 170 до 230 тонн в год. Проектная мощность установки увеличена исходя из растущих нужд рынка, потребностей полимерных производств СИБУРа и других российских производителей полимеров.

В настоящее время большинство российских нефтехимических компаний импортируют ТЭА. При этом «Томскнефтехим» является единственным предприятием в России, где ТЭА производится не только для внутренних нужд, но и отгружается внешним потребителям.

-

©Видео с youtube.com/ https://www.youtube.com/embed/ZFWzBG0PcLc

Новый мусоросортировочный Завод принадлежит региональному оператору ООО «Магнит» и построен в городской черте недалеко от Кировской свалки. Пропускная способность сортировочной линии — около 400 тысяч тонн в год.

Завод по обработке твёрдых коммунальных отходов представляет собой автоматизированную линию сортировки мусора с производительностью 20 тонн в час. Оборудование завода полностью отечественного производства.

Как объяснил представитель регионального оператора Сергей Шевченко, мусор поступает в приёмную камеру на пять тысяч «кубов» — это недельный запас отходов. Месиво из бумаги, пластика, пищевых остатков специальные погрузчики будут освобождать от пакетов и толкать на конвейерную ленту. Далее отходы будут сепарироваться на 12 фракций: крупногабаритный мусор отправится в шредер для измельчения, металлы притянутся магнитами, пластик и бумага — под прессы, уменьшающие объём отходов в 19 раз.

«В России такой блок отделения органических отходов установлен впервые. Эти отходы при гниении выделяют газ и способствуют возгоранию. Отделяя органику, мы полностью исключаем пожары», — пояснил Сергей Шевченко.

По словам технического директора компании-поставщика мусоросортировочной линии, комплекс имеет автоматизированную систему управления. На пульте оператора отражаются все рабочие узлы и режим их работы. Если происходит авария, оператор сразу видит.

Комплекс связан с заводом-производителем, поэтому поставщик может дистанционно подкорректировать программу работы сортировочной линии, устранить некоторые неполадки.

-

1. Жатайская БТЭФ (Якутия) приступила к изготовлению новой продукции — алюминиевых спасательных шлюпок, вместимостью 4 человека, по согласованной Ленским филиалом Российского речного регистра технической документации.

-

Компактный дрон-перехватчик по заказу «Алмаз-Антея» создало студенческое КБ Московского авиационного института. 23-килограммовый аппарат с трёхметровым крылом построен по аэродинамической схеме «утка», вооружён автоматическим карабином 12 калибра, способен провести в воздухе до 40 минут и производить прицельную стрельбу по летающим объектам, сохраняя при этом полную управляемость.

-

Цех по производству сухой деминерализованной молочной сыворотки создано в Адыгее на базе молзавода «Новый». Объем инвестиций составил около 250 млн рублей. Создано 30 рабочих мест.

В новом цехе ежесуточно перерабатывается 200 тонн сырой сыворотки, мощности оборудования позволяют увеличить эти объемы вдвое. При этом перерабатывается сыворотка не только самого молзавода, но и других предприятий молочной отрасли, что благоприятно влияет на экологию Адыгеи и Краснодарского края.

Ранее в Адыгее сухую деминерализованную молочную сыворотку выпускал только Гиагинский молочный комбинат. С открытием нового цеха производство сухой сыворотки увеличилось в два раза. Она реализуется для производства кондитерских изделий и кормов.

В целом, в 2018 году на молзаводах Адыгеи проведена реконструкция, которая увеличила их мощности на 37%.

-

В Братске появилось новое деревообрабатывающее предприятие. Ремонт помещений для завода, расположенного в Правобережном районе, начали около полугода назад.

Предприятие занимается глубокой переработкой древесины, утилизацией продуктов лесопиления, производит погонажную и другую продукцию, которая поставляется, в основном, потребителям России, Беларуси, Казахстана. На заводе сейчас занято порядка ста человек.

В настоящее время идет реализация инвестиционного проекта по развитию производства. При полном запуске завода производственная мощность в год составит более 40 тыс. куб. м в год готового продукта. А число рабочих мест возрастет до 300-350 человек.

В этом году планируется запустить новые мощности по производству мебельного щита, завод по производству пеллет и др. На предприятии создана необходимая инфраструктура, которая обеспечивает его устойчивую работу и развитие.

-

Новейшие российские очки ночного видения для экипажей ударных и военно-транспортных вертолетов, которые превосходят по характеристикам американские аналоги, продемонстрировали на выставке артефактов операции России в Сирии.

Нашлемные пилотажные очки типа «ГЕО-ОНВ1» в настоящее время применяются экипажами вертолетов марок «Ми» и «Ка», в том числе в Сирии. «Российским разработчикам удалось повысить уровень характеристик электронно-оптических преобразователей (ЭОП) и создать ЭОП третьего поколения, которые не только не уступают, но и превосходят по ряду показателей американские аналоги.

В настоящее время серийный выпуск ЭОП третьего поколения освоили только две страны, Россия и США, по два предприятия в каждой стране, и в том числе ОАО «НПО Геофизика-НВ», создавшее на их основе современные пилотажные очки ночного видения типа «ГЕО-ОНВ1», эффективно применяющиеся в Сирии.

Пилотажные очки ночного видения типа «ГЕО-ОНВ1» предназначены не для применения вооружения, а для осуществления взлета, посадки на неподготовленные площадки и ориентации в пространстве при пилотировании вертолетов ночью.

-

Компания ZALA AERO, входящая в концерн «Калашников» Госкорпорации Ростех, провела испытания нового беспилотного комплекса, предназначенного для дистанционного обнаружения метана и созданного на базе беспилотника ZALA 421-16E5. Тест был проведен совместно с компанией «Газпром».

В рамках испытаний на объектах инфраструктуры ООО «Газпром трансгаз Чайковский» имитировались утечки метана. БВС ZALA 421-16Е5 c газоанализатором на борту точно определял места и величину концентрации метана в воздухе с высоты 100 м.

По результатам испытаний комиссия установила, что беспилотный комплекс ZALA 421-16E5 доказал свою эффективность и выявил все источники утечки метана. Специалисты отметили, что применение беспилотного комплекса упрощает и удешевляет процесс обнаружения утечек метана и позволяет увеличить периодичность обследования инфраструктуры.

Сейчас для обнаружения утечек метана нефтегазовые компании используют пилотируемую авиацию и пешее патрулирование, что является трудоемким и затратным методом. Также стоит учитывать, что газотранспортная инфраструктура со временем устаревает и требует увеличения периодичности обследования.

Беспилотное воздушное судно ZALA 421-16E5 отличается высокими техническими характеристиками: оно может развивать скорость до 110 км/ч, подниматься на высоту 3600 м и проводить в полете 6-7 ч. При этом масса целевой нагрузки БВС достигает 5 кг, а радиус действия видеоканала — 150 км.

-

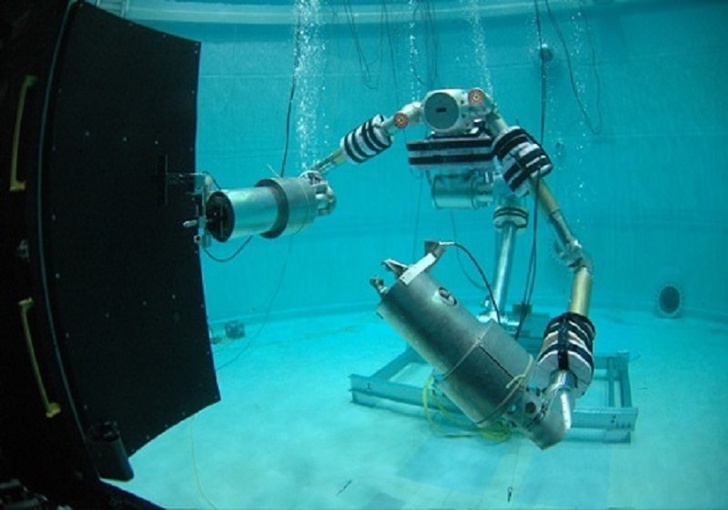

Совместная команда Дальневосточного федерального университета (ДВФУ) и Института проблем морских технологий Дальневосточного отделения Российской академии наук (ИПМТ ДВО РАН) одержала победу на открытом Чемпионате Азии по подводной робототехнике — Singapore AUV Challenge-2019, который проходил в Сингапурском политехническом институте с 8 по 11 марта. За победу боролись 35 команд из Индии, Индонезии, Японии, Шри-Ланки, Гонконга и Макао, Таиланда, Тайваня, Малайзии, Кении, Турции и России. Лишь 16 из них удалось пройти отборочный квалификационный этап и выступить в финале соревнований.

В финале российская команда обошла по количеству набранных очков соперников из Богорского сельскохозяйственного университета Индонезии, Северо-западного политехнического университета Китая, Городского университета Гонконга и Школы технологии и управления имени Мукеша Пателя Индии — занявших призовые места.

-

Ученые из Института высокомолекулярных соединений Российской академии наук (ИВС РАН) предложили новый материал для 3D-печати, обладающий повышенной прочностью и устойчивостью к агрессивным средам, возможностью использования при высоких температурах. Об этом ТАСС рассказал директор ИВС РАН Сергей Люлин.

«Мы предложили материалы на основе термостойких полиимидов, из которых производят филамент, то есть ту полимерную проволочку, которую заправляют в 3D-принтеры. Те филаменты, которые мы испытали, показывают высокую прочность в конечных изделиях — 90-100 мегапаскалей, когда у стали эта характеристика — 200 — 300 мегапаскалей», — рассказал собеседник агентства.

-

Окончание отраслевого обзора, посвящённого достижениям российского АПК в экспорте, составившем в 2018 г. рекордную величину около 25 млрд долл.

Часть 2 (животноводство и рыболовство)

-

ОАО «Молочный комбинат «Пензенский» («Молком», входит в группу компаний «Дамате») ввел в эксплуатацию линию по производству творожных десертов. Новое оборудование рассчитано на производство 150 тонн в месяц.

Инвестиции в проект составили 56 млн рублей — это приобретение и монтаж оборудования, строительно-монтажные работы, обучение персонала и запуск продукта. На реализацию проекта ушло менее года. Работы проведены в рамках очередного этапа модернизации производственных мощностей, начатого в 2018 году и предусматривающего вложения в перевооружение производства в размере 1 млрд рублей в течение трех лет.

Производство десертов — новая ниша для крупнейшего в регионе производителя молочной продукции. Решение о выходе в новый сегмент было принято после тщательного изучения рынка молочной продукции, где в последнее время активно развивается десертная категория, имеется спрос со стороны ретейла на качественный натуральный десертный продукт.

Добавить новость

можно всем, без премодерации, только регистрация