-

Ученые Нижегородского государственного университета им. Н. И. Лобачевского (ННГУ) разработали новые способы модификации структуры титановых сплавов для атомного машиностроения, повысив в полтора-два раза их твердость и прочность, а также предложили новые методы сварки таких материалов.

Работы группы ученых ННГУ свидетельствуют, что за счет оптимизации структуры возможно существенное повышение характеристик титановых сплавов без дополнительного легирования дорогостоящими компонентами — металлами платиновой группы или редкоземельными элементами. Новые конструкционные материалы и технологии открывают возможности для производства более компактного и легкого теплообменного оборудования атомной отрасли с высокой степенью надежности и повышенной коррозионной стойкостью в агрессивных средах.

Промышленное производство труб из титановых сплавов позволяет повысить надежность теплообменных элементов, а также существенно снизить их массу, поскольку плотность титана заметно меньше плотности стали. В настоящее время теплообменное оборудование из титановых сплавов широко применяется в атомной энергетике, химической, нефтехимической и других отраслях промышленности. Физики ННГУ по заданию предприятия ГК «Росатом» АО «ОКБМ Африкантов» провели работы по созданию наномодифицированных титановых сплавов для атомной промышленности.

-

На площадке сооружения станции замещения Курская АЭС-2 начата важная технологическая операция — армирование перекрытий здания турбины первого энергоблока. В проектное положение установлены уже восемь из 30 колонн первого яруса на отметке «0». Работы выполняет подрядная организация АО «Концерн Титан-2». 26 июня 2019 года была установлена одна из тяжелых колонн в угол здания. Ее вес составляет 21 тонну, длина — около 10 метров. Подготовку основания и монтаж самой колонны выполняло специальное звено монтажников. «По плану мы должны закончить первый этап на отметке „0“ до 14 сентября текущего года. Затем приступим к монтажу второго яруса до отметки „+43“ метра. Колонны второго яруса высотой 30 метров будут монтироваться так же, в один подъем», — пояснил руководитель обособленного подразделения предприятия «Концерн «Титан-2» Павел Иваськов.

-

В июне АО «ТЯЖМАШ» (г. Сызрань) приступило к мультимодальной перевозке одной из двух ловушек, изготавливаемых в рамках заказа для АЭС «Аккую». На объект были отправлены основные узлы изделия — корпус и наполнитель. Это первый раз, когда предприятие несет ответственность за доставку оборудования непосредственно до иностранного заказчика.

В течение трех дней массивный корпус ловушки и кассеты наполнителя были доставлены на причал Сызранского НПЗ. С этой задачей справились два тягача с модульной низкорамной платформой. Установленный на палубе баржи груз суммарным весом 362 тонны занял пятнадцать мест и отправился в Волгоград, где в настоящее время уже выполняется его перегрузка.

Дальше оборудование продолжит путь уже на морском судне. А после прибытия в специальный порт Турции ему останется преодолеть последние несколько километров по суше.

-

Новое предприятие ООО «АРМЗ Горные машины» (входит в контур управления АО «Атомредметзолото"/Горнорудный дивизион Госкорпорации «Росатом») по производству горной шахтной техники в Забайкалье начало свою работу. Совместный проект французской компании «Aramine» и АО «Атомредметзолото» вышел на новый уровень развития. Высокотехнологичная горношахтная техника будет производиться под российским брендом ARGO.

Проект реализуется в рамках диверсификации основного бизнеса уранового холдинга «АРМЗ» и направлен на привлечение дополнительной прибыли и создания новых рабочих мест в Краснокаменске. Производство погрузо-доставочная машина будет осуществляется на базе ремонтно-механического завода ПАО «ППГХО» им. Е.П. Славского.

ООО «АРМЗ Горные машины» поэтапно локализует производство запчастей и составляющих — шасси, аккумуляторов, а также центры по сервисному обслуживанию техники. Согласно планам до конца года завершится сборка еще нескольких ПДМ — самоходы приступят к работе уже в следующем году.

-

О «Концерн Росэнергоатом» (входит в электроэнергетический дивизион Госкорпорации «Росатом») получило право на эксплуатацию ядерной установки плавучего энергетического блока (ПЭБ) «Академик Ломоносов» сроком на 10 лет — до 2029 года. Соответствующую лицензию выдала эксплуатирующей организации Федеральная служба по экологическому, технологическому и атомному надзору (Ростехнадзор).

Таким образом, завершен один из ключевых этапов комплексной работы нескольких сотен предприятий Госкорпорации «Росатом» и отечественных судостроителей, машиностроителей и проектировщиков.

-

Энергоблок № 4 Калининской АЭС переведен в промышленную эксплуатацию на уровне разрешенной мощности реакторной установки 104% от номинальной. Соответствующее разрешение — изменение к условиям действия лицензии на эксплуатацию энергоблока № 4 на уровне мощности 104% - выдала 20 июня 2019 года Федеральная служба по экологическому, технологическому и атомному надзору (Ростехнадзор).

В ходе производственного совещания с оперативным персоналом, которое состоялось в этот же день, главный инженер атомной станции Александр Дорофеев отметил: «Эксплуатация энергоблока № 4 КАЭС на уровне мощности 104% проводится в соответствии с отраслевой «Программой увеличения выработки электроэнергии на действующих энергоблоках АЭС Концерна «Росэнергоатом». Она направлена на улучшение технических характеристик оборудования, что напрямую связано с повышением безопасности и устойчивости работы энергоблока. И для реализации этой программы еще на этапе опытно-промышленной эксплуатации был выполнен целый комплекс работ по обоснованию безопасности работы реакторной установки на повышенной мощности и экологической безопасности».

Повышение мощности энергоблоков на российских АЭС — это отраслевой инвестпроект, который охватывает все отечественные атомные станции и не оказывает существенного влияния на окружающую среду.

Отметим, что повышение мощности энергоблоков АЭС — это общепризнанная мировая практика, реализованная в ряде стран.

-

На площадке сооружения Курской АЭС-2 завершено бетонирование фундаментной плиты здания реактора энергоблока № 2. Операция совершена с существенным опережением плановых сроков. В фундаментную плиту уложено более 16,7 тыс. кубометров самоуплотняющейся бетонной смеси. Армирование фундаментной плиты выполнялось арматурными блоками, предварительно изготовленными в заводских условиях, их общая масса составила около 1500 тонн. По количеству материала это сопоставимо с объемом, необходимым для возведения жилого микрорайона из 15 пятиэтажных трехподъездных домов.

-

20 июня на площадке сооружения венгерской АЭС «Пакш-2» (генеральный подрядчик — АО ИК «АСЭ», Инжиниринговый дивизион Госкорпорации «Росатом») состоялась торжественная церемония, посвященная началу возведения первых зданий строительно-монтажной базы (СМБ).

В рамках данных работ будут возведены в общей сложности более 80 объектов: административные здания, монтажные цеха, склады и другое. Все эти объекты необходимы для обеспечения строительства двух энергоблоков АЭС в будущем.

-

В июне этого года экологи АЛРОСА выпустили более 1,6 миллиона личинок сиговых пород в водные объекты Якутии. Начиная с 2020 года, компания будет осуществлять выпуск личинок чира напрямую в реки Вилюй и Марха. Помимо пеляди, ряпушки, чира, на 2020 год также планируется выпуск и осетра, сообщает пресс-служба алмазодобывающей компании.

Уже несколько лет по договору с алмазной компанией личинок сиговых пород заготавливают и выращивают на Чернышевском рыбоводном заводе. В мае этого года с ним заключен договор на заготовку и разведение личинок чира, которые будут выпущены в реки в 2020 году.

-

Уже очень скоро эта красавица обеспечит электроэнергией Певек и другие города на Чукотке!

-

В производстве тепловой энергетики ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») введена в эксплуатацию новая автоматизированная установка фирмы Intellectual Robot Systems (Россия) для наплавки труб.

Комплекс работает по технологии «холодный перенос металла» (Сold Metal Transfer, СМТ), не имеющей аналогов в России.

Установка предназначена для выполнения коррозионностойкой наплавки высоконикелевым сплавом на коллекторах различных диаметров. Наплавка осуществляется по спиральной траектории с линейной скоростью 90 см/мин. Оборудование позволяет производить наплавку на трубах диаметром от 38 до 273 мм. Наплавленный металл обладает высокой стойкостью к коррозионному растрескиванию под напряжением, достаточно высокой жаропрочностью при температурах до 1000 °C и стойкостью к образованию окалины при температурах до 1175 °C.

-

Второй инновационный энергоблок поколения «3+" Нововоронежской АЭС-2 с реактором ВВЭР-1200 выведен на 50% мощности. Таким образом, на новом энергоблоке завершился первый подэтап освоения мощности в ходе опытно-промышленной эксплуатации (ОПЭ).

-

Ученые САЕ «Институт «Умные материалы и технологии» ТГУ в рамках ФЦП разработали новый многослойный материал, предназначенный для производства тепловыделяющих элементов (ТВЭЛ) ядерных реакторов на быстрых нейтронах.

Главные конкурентные преимущества продукта, изготовленного на основе сплава ванадия, заключаются в высокой коррозионной и радиационной стойкости одновременно с простотой изготовления и последующей обработки. Основные потенциальные потребители разрабатываемых материалов и конечной продукции — предприятия государственной корпорации «Росатом».

Композитный материал представляет собой трехслойный материал — хромсодержащая сталь / ванадиевый сплав / хромсодержащая сталь (Х17Н2/V-4.9Ti-4.8Cr/ Х17Н2). Испытания радиационной стабильности показали, что воздействие ионов тяжелых металлов на этот материал не приводит к существенному изменению его фазового состава, композит является коррозионно и радиационностойким.

-

На втором энергоблоке Белорусской АЭС (генеральный проектировщик и генеральный подрядчик — АСЭ, Инжиниринговый дивизион Госкорпорации «Росатом») завершен один из самых трудоемких процессов - натяжение пучков системы преднапряжения защитной оболочки (СПЗО).

СПЗО является частью внутренней защитной оболочки здания реактора. Включает 126 пучков, в каждом из которых — 55 высокопрочных арматурных канатов, состоящих из семи проволок толщиной пять миллиметров.

Работы по натяжению СПЗО выполнялись специалистами ООО «СТС» в 7 этапов. Каждый из 126 пучков натягивался с двух сторон при помощи специальных гидравлических домкратов с усилием более 1200 тонн. Работы по натяжению горизонтальных и вертикальных пучков велись одновременно в течение 51 дня.

-

На площадке Адыгейской ВЭС завершён монтаж первой ветроустановки. Высота башни с ротором, диаметр которого 100 метров, составляет 149 метров.

Мощность каждой ветроустановки — 2,5 МВт. Стометровая башня состоит из 8 модульных секций. На монтаже каждой башни задействовано 35 специалистов, 4 крана и вспомогательная техника. Наиболее сложные технологические операции при монтаже ветроэнергетической установки выполняются уникальным высотным краном большой грузоподъёмности до 500 тонн на высоте до 120 метров и служащим для навески гондолы, генератора и ступицы со смонтированными заранее лопастями.

Все оставшиеся 59 фундаментов Адыгейской ВЭС (заливка и набор прочности фундаментов требуют наиболее длительного цикла по сравнению с другими этапами возведения ВЭУ) готовы к монтажу башен. На сегодня работы по монтажу ведутся параллельно на двух точках ветропарка.

-

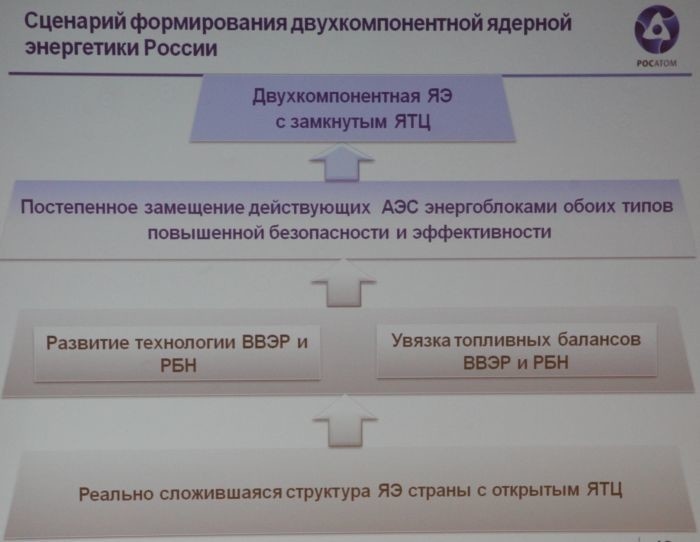

В ОКБ «Гидропресс» с 21 по 24 мая 2019 года прошла 11-ая международная научно-техническая конференция «Обеспечение безопасности АЭС с ВВЭР». Первый доклад был посвящён текущей стратегии развития атомной энергетики в России.

-

7 июня 2019 года на площадке Ленинградской АЭС-2 (филиал Концерна «Росэнергоатом», входит в Электроэнергетический дивизион Росатома) началась вторая фаза пролива на открытый реактор второго энергоблока с реактором ВВЭР-1200. Это одно из самых важных опробований оборудования и технологических систем, которые проводятся после окончания основных строительных и монтажных работ на энергоблоке. Как пояснил начальник смены атомной станции Юрий Паклянов, в ходе активного этапа пролива специалисты опробуют оборудование четырех защитных систем безопасности, подтвердят качество монтажа трубопроводов, убедятся в их проходимости, выполнят послемонтажную очистку их внутренних поверхностей, а также измерят необходимые параметры работы оборудования (температуру, давление, расход

и т. д. ). -

5 июня в Москве в ходе государственного визита Председателя Китайской Народной Республики Си Цзиньпина в присутствии глав России и Китая состоялась церемония подписания генерального контракта на сооружение энергоблоков № 3 и № 4 АЭС «Сюйдапу» российского дизайна с реакторами ВВЭР-1200. Документы были подписаны представителями инжинирингового дивизиона Госкорпорации «Росатом» (АО «ИК АСЭ») и предприятий Корпорации CNNC (Китайская Народная Республика).

Алексей Лихачёв, генеральный директор Госкорпорации «Росатом»: «Сегодня мы перевели проект сооружения АЭС российского дизайна на новой площадке в практическую стадию реализации. С учетом ранее подписанного контракта по Тяньваньской станции нам предстоит до 2028 года вместе с нашими китайскими партнерами построить четыре новейших энергоблока поколения «3+".

Ранее, в марте 2019 года был подписан генеральный контракт на сооружение энергоблоков № 7 и № 8 АЭС «Тяньвань» российского дизайна с реакторами ВВЭР-1200.Пуск блока № 3 АЭС «Сюйдапу» запланирован на 2027 год, блока № 4 — на 2028 год. Пуск блока № 7 АЭС «Тяньвань» запланирован на 2026 год, блока № 8 — на 2027 год.

-

На Смоленской АЭС в ходе планового ремонта, который проходит с 6 апреля 2019 года на энергоблоке № 1, специалисты провели уникальную операцию: с помощью нового робототехнического комплекса, изготовленного в России, была увеличена длина телескопических соединений трактов технологических каналов (ТК) без их извлечения.

Благодаря использованию нового комплекса более чем в 2 раза сокращено время ремонта телескопических соединений трактов (ТСТ). В перспективе запланировано проведение такого же ремонта на остальных ячейках ТК первого и второго энергоблоков во время плановых ремонтных кампаний.

Раньше работа по восстановлению ТСТ проводилась путем применения другой технологии: на верхних блоках графитовых колонн вставляли специальные компенсирующие «вкладыши» из металла, благодаря которым ТСТ поднимались на необходимую высоту. Но монтаж «вкладышей» требовал выгрузки топлива, извлечения ТК, а это занимало значительный период времени и увеличивало нагрузку на персонал.

-

На Ангарском электролизном химическом комбинате (АО «АЭХК», входит в Топливную компанию Росатома «ТВЭЛ») запущена в опытно-промышленную эксплуатацию установка по производству бифторида калия.

В настоящее время налажен производственный процесс по выпуску продукции в соответствии с ГОСТ 10067-80, а также с ТУ 95-183-90ЛУ. Продукция по ТУ находит свой рынок сбыта внутри топливного дивизиона Росатома, являясь важным компонентом при производстве электролита для получения фтора.

Добавить новость

можно всем, без премодерации, только регистрация