Блог «Модернизация»

Блог для новостей о модернизации в России

-

08 июля

фото АО "Апатит" © vk.com На предприятии «Апатит», входящем в группу компаний «Фосагро», после модернизации запущена в работу установка серной кислоты СК-714. Модернизация завершена раньше срока на четверо суток.

-

Готовы зоны сварки, окраски, калибровки и контроля качества

© cdn.3dnews.ru -

07 июля

© kalashnikovgroup.ru На предприятие доставили 15-тонный пятиосевой обрабатывающий центр — самый крупный станок для механической обработки в истории завода. Для его транспортировки пришлось усилить дорожное покрытие. Сейчас оборудование проходит тестовые испытания, после чего перейдет на круглосуточную работу для обработки габаритных деталей.

-

02 июля

02 июля

© ritm-magazine.com Завершена модернизация производства на Ярославском заводе «Красный Маяк». Объем инвестиций в модернизацию превысил 115 млн рублей. Из них 74,7 млн рублей в виде льготного займа предоставил федеральный Фонд развития промышленности (ФРП), еще 8,3 млн рублей — Фонд развития промышленности и агропромышленного комплекса Ярославской области.

Это позволило увеличить мощности по выпуску тяжёлых промышленных вибромоторов в 9 раз — до 4,5 тыс. единиц в год.

-

26 июня

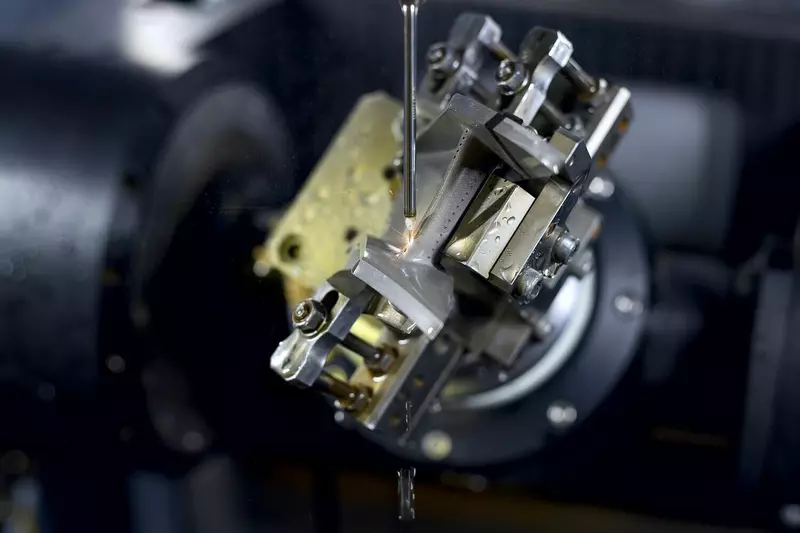

© rostec.ru На рыбинском заводе «ОДК-Сатурн» введены в эксплуатацию новые гибридные станки для обработки турбинных лопаток двигателя ПД-8. Это оборудование сочетает лазерную и электроэрозионную обработку и не имеет российских аналогов.

Станки предназначены для создания микроотверстий в лопатках турбин. Такие отверстия необходимы для системы охлаждения деталей, работающих при экстремально высоких температурах. Раньше подобные операции выполнялись только на импортном оборудовании.

-

25 июня

© frprf.ru «Красный Маяк» в девять раз нарастил мощности по выпуску тяжелых промышленных вибромоторов — теперь предприятие способно производить до 4,5 тыс. единиц в год. Инвестиции в модернизацию превысили 115 млн рублей, из которых 74,7 млн рублей были предоставлены Фондом развития промышленности (ФРП) в виде льготного займа. Еще 8,3 млн рублей выделил Фонд развития промышленности и АПК Ярославской области.

-

23 июня

23 июня

© t.me В декабре 2024 года были запущены в эксплуатацию новые роботизированные сварочные центры, предназначенные для сборки ключевых компонентов краново-манипуляторных установок (КМУ) и автокранов грузоподъёмностью 25-35 тонн. Современное оборудование поставлено компанией «Сварматик» (г. Кострома).

-

© www.chkpz.ru Челябинский кузнечно-прессовый завод ввел в эксплуатацию новые гидравлические прессы, которые работают с усилием 800 и 2000 тонн, а также современные индукционные установки нагрева в рамках масштабной модернизации кузнечно-штамповочного участка Кузнечного цеха № 1.

Новый гидравлический пресс 800 тонн обеспечивает производительность до 60 поковок в час, что дает более 1000 тонн в месяц. В паре с ним работает индукционная установка, быстро нагревающая заготовки с минимальными тепловыми потерями, и целый ряд газовых печей. Более мощный пресс 2000 тонн способен выдавать до 15 поковок в час (до 3000 тонн в месяц). Дополнительно в цехе установлен конвейер охлаждения, который автоматизирует транспортировку поковок и сокращает трудозатраты.

-

© frprf.ru Ижевская компания «Новый дом» запустила обновлённое производство колеровочных паст под брендом Palizh после завершения модернизации. Благодаря этому предприятие увеличит выпуск продукции на 16% - до 3,7 тыс. тонн в год.

-

© tehnoomsk.ru Литейный завод «Петрозаводскмаш», расположенный в Карелии, ведёт масштабный проект по организации и увеличению объёмов производства литейных заготовок для дизельных двигателей.

По состоянию на 11 июня 2025 года введено в эксплуатацию уже более 50% ключевого оборудования, закупленного в рамках проекта, в том числе токарные станки, заливочные краны, 5-координатный обрабатывающий центр, стенды сушки ковшей. На заводе модернизировали все этапы литейного производства — от разработки литейно-модельных технологий и изготовления оснастки до черновой механической обработки отлитых изделий.

Общий объем инвестиций составляет 3,2 млрд рублей, из которых 2,4 млрд — льготный заём, предоставленный ФРП.

-

10 июня

10 июня

© altapress.ru Барнаульский котельный завод «Сибэнергомаш — БКЗ» — одно из крупнейших предприятий России по производству котельного и вспомогательного энергетического оборудования. Сегодня предприятие переживает важный этап: масштабная модернизация производства открывает перед заводом новые перспективы. Что уже сделано и какие технологии появятся здесь в ближайшее время — читайте в материале.

-

03 июня

03 июня

ГК «СПИКОМ» произвела монтаж очередного станка лазерной резки металла INVADER PRO-1560 на промышленном предприятии г. Новосибирска. Станок имеет площадь обработки 1500×6000мм, установлен источник лазера Raycus 6 кВт.

Станки лазерной резки металла с ЧПУ серии «INVADER», производства компании «СПИКОМЭНЕРГО», являются современным технологичным решением для качественного раскроя металла. Каждый станок проходит полное тестирование и готов к самым жестким условиям эксплуатации в режиме 24/7 без ущерба для его узлов и агрегатов.

Станок лазерной резки INVADER PRO-1560 © www.ivdr.ru -

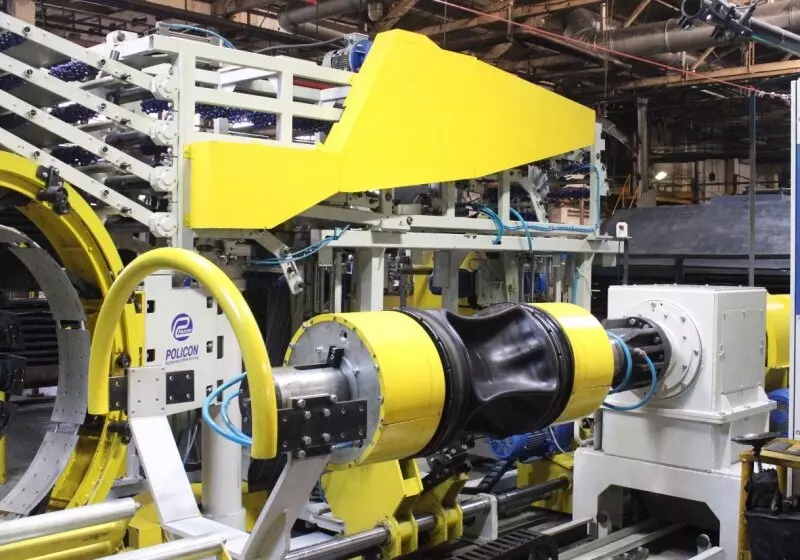

© bk55.ru «Кордиант» продолжает реализовывать модернизацию своих шинных заводов в Ярославле и Омске, и не так давно на «Омскшине», в сборочно-вулканизационном цехе, был запущен в эксплуатацию обновленный станок для сборки шин радиального типа с посадочным диаметром 20 дюймов.

В компании отмечают, что новое оборудование позволяет в сутки собирать до 430 шин, а «монтаж механизма, его настройка и доведение до требуемых параметров, позволяющих выдавать шины необходимого качества, заняли порядка трех месяцев».

«Современный и точный станок соответствует стандартам производства и позволяет выпускать разные модели шин радиальной конструкции с более низким риском перекоса металлокордного брекера», — добавили в «Кордианте».

-

© mpt.tatarstan.ru Серийное производство спиральновитых труб диаметром 2,4 метра с повышенным коэффициентом кольцевой жесткости запустила ГК «РГК».

Выпуск уникальной продукции налажен на площадях трубного завода, выкупленного РГК у «Казаньоргсинтез» в 2023 году. Компания полностью модернизировала советское производство, закупила новое оборудование, запустила новые линейки продукции.

Объём инвестиций составил более 1 млрд руб.

-

27 мая

Компания «Аргум» завершила очередной проект по импортозамещению — автоматизировала импортную производственную линию для Алтайского шинного комбината, который является одним из ведущих производителей шин в РФ. Работа шла не один год и включала в себя разработку самого проекта и документации по автоматизации линии, программного обеспечения, создание пункта управления линией и запуск. Специалисты учли специфику комбината и пожелания, которые высказал заказчик, поэтому проект получился уникальный.

© argum.pro Как рассказал технический директор Алтайского шинного комбината Александр Баяндин, линия называется «триплекс», с ее запуском предприятие улучшит качество продукции, уменьшит объем отходов, а также может увеличить объемы на производства 20-25%. Как подчеркнул на открытии линии министр промышленности и энергетики Алтайского края Вячеслав Химочка, запуск линии поможет шинному комбинату расширить круг покупателей.

-

На Челябинском кузнечно-прессовом заводе подвели итоги года работы участка резьбошлифовки Производства штампов и пресс-форм (ПШП). Подразделение по изготовлению средств контроля было открыто в мае 2024 года и за это время дало предприятию значительный экономический эффект.

На ЧКПЗ операторы станков и специалисты ОТК используют широкую номенклатуру средств контроля: кольца — калибры, шаблоны, скобы, пробки резьбовые и гладкие, а также ряд других мерительных приспособлений. Однако эти инструменты быстро изнашиваются: к примеру, пробка для контроля резьбовых отверстий выходит из строя примерно за 800 циклов скручивания или же повреждается вследствие малейших ударов по рабочей поверхности.

Для обеспечения потребностей завода в подобных изделиях был запущен участок резьбошлифовки. Здесь соблюдены все требования по влажности и температуре воздуха в помещении по принципу термоконстантного зала. Это связано с тем, что замеры должны проводиться в строгом температурном режиме при 18-22 градусах Цельсия, ведь изменение температуры влияет на термические расширения металлов и приводит к изменению исполнительных размеров калибров.

-

23 мая

© severstal.com На Череповецком металлургическом комбинате (ЧерМК, основной актив «Северстали») завершён капитальный ремонт дуговой сталеплавильной печи (ДСП) № 1. В ходе работ были заменены четыре водоохлаждаемые панели осадительной камеры, которые охлаждают отходящие газы и улавливают пыль, снижая износ газоходов и повышая экологичность производства.

-

22 мая

© adm44.ru АО «Костромской завод автокомпонентов», один из крупнейших производителей деталей поршневой группы в России и СНГ, активно расширяет производственные мощности при поддержке региона и федеральных программ.

Предприятие сотрудничает с ведущими автопроизводителями, включая АВТОВАЗ, КАМАЗ, Ярославский моторный завод, а также поставляет продукцию в страны СНГ, Ближнего Востока и Юго-Восточной Азии. В условиях санкций завод успешно реализует импортозамещающие проекты, осваивая новые виды продукции.

-

20 мая

© kamaz.ru На сборочном конвейере ПАО «КАМАЗ» ввели в эксплуатацию две новые системы фиксированной затяжки крепежных элементов. Оборудование, смонтированное в конце прошлого года и прошедшее весенние пусконаладочные работы, предназначено для надежного крепления кронштейнов стабилизатора к стойкам подвески грузовых автомобилей поколения К5.

Система оснащена двухшпиндельными гайковертами, которые обеспечивают плавное совмещение с крепежными элементами и одновременную затяжку двух болтов с заданным усилием. Контроль качества выполняется автоматически — о корректном выполнении операции сигнализируют три зеленых индикатора. Конструкция с вылетом консольного крана на 4 метра в каждую сторону оптимально вписалась в рабочий ритм конвейерной линии, сообщили в пресс-службе Камаз.

-

20 мая

© t.me Предприятие получило современное оборудование благодаря льготному финансированию от Фонда развития промышленности ЛНР. Новые станки позволят заводу освоить выпуск сложных и дефицитных деталей, увеличить производственные мощности и повысить эффективность работы, сообщает пресс-служба ФРП ЛНР.