-

В филиал «Производство сплавов цветных металлов» АО «Уралэлектромедь» (предприятие металлургического комплекса УГМК) поступил новый тепловоз серии ТГМ4Н-УГМК. Локомотив был собран с «нуля» на Шадринском автоагрегатном заводе. Буква «Н» означает «новый», а заводской номер 0001 поясняет, что в филиал отправлен первый тепловоз новой серии.

Тепловоз прибыл не своим ходом. Его везли, как вагон, в холодном состоянии. Это связано с тем, что до запуска должны быть сделаны карданные зацепления и различные тестирования электронной «начинки». Они прошли успешно, и после этого тепловоз был введен в эксплуатацию.

Железнодорожный агрегат оборудован современным 12-цилиндровым дизельным двигателем. В отличие от старых конфигураций, он обладает большей мощностью, но при этом потребляет меньше топлива. Следовательно, экономически выгоднее старых моделей. В кабине нового тепловоза созданы комфортные условия для машиниста: шумо- и виброзащита, холодильник, кондиционер, микроволновая печь, сенсорный жидкокристаллический дисплей для управления.

©Видео с youtube.com/ https://www.youtube.com/embed/q026LhJnSGA

-

В цехе № 3 завода «Электрокабель» в г. Кольчугино Владимирской области установлена новая экструзионная линия, предназначенная для наложения полимерной оболочки на силовые кабели. Стоимость оборудования — более 120 млн рублей.

Запуск экструзионной линии позволит расширить номенклатуру и увеличить объемы выпуска силовых кабелей, в том числе с повышенной износостойкостью. На новом оборудовании специалисты смогут эффективно перерабатывать современные тугоплавкие материалы, из которых изготавливаются изоляции и оболочка кабеля.

Установка новой линии проводилась в рамках масштабной модернизации производства на кольчугинском заводе. Ее монтажу предшествовала масштабная работа по переносу уже существующего оборудования. Кроме того, для освобождения площадки были разобраны некоторые административно-бытовые помещения.

-

Завод «Сибкабель» (входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) 25 октября запустил производство кабелей с использованием новых изоляционных материалов, что позволит производить продукцию с улучшенными эксплуатационными характеристиками.

В цехе № 6 «Сибкабеля» запущена наклонная линия непрерывной вулканизации для производства кабелей в резиновой изоляции применяемых в горнорудной, железнодорожной и других отраслях. Стоимость проекта составляет порядка 300 млн рублей. После выхода нового оборудования на проектную мощность предприятие будет готово выпускать до 1700 километров кабелей с резиновой изоляцией в год.

«Эта линия нам позволит повысить качество продукции, которую мы выпускаем. С помощью новой линии мы можем перерабатывать все высокотехнологичные и современные материалы, которые готовим в нашем цехе № 4, запущенном несколько лет назад», — отметил директор завода Алексей Жужин на открытии.

Генеральный директор «Кабельного Альянса» Аркадий Рудой сообщил, что на следующие годы запланировано внедрение еще ряда единиц оборудования. На эти цели будет инвестировано не менее 1 млрд рублей.

-

На Челябинском цинковом заводе (предприятие металлургического комплекса УГМК) состоялся запуск отделения выщелачивания гидрометаллургического цеха. Это стало одним из этапов производственной программы «200 тысяч тонн товарного цинка в год». После запуска объекта завод полностью готов выйти на проектную мощность по производству цинка.

— Увеличив мощности по выщелачиванию, предприятие сможет в большем объеме перерабатывать цинковые кеки, а также цинкосодержащие отходы других предприятий. Реконструкция завершена, и завод готов к выпуску 200 тысяч тонн цинка, — отметил генеральный директор ЧЦЗ Павел Избрехт.

Масштабную программу, направленную на модернизацию производственных мощностей, на Челябинском цинковом заводе начали реализовывать в 2009-м году. Общий объем инвестиций за все это время превысил 3 млрд рублей.

В результате завод не только увеличил мощности производства, но и подошел к стандартам экологической безопасности предприятия.

-

4 октября «Электроцинк», входящий в УГМК холдинг, завершил ежегодный ремонт цинкового производства и ввел основные и вспомогательные цеха в работу. Одновременно с запуском производства в эксплуатацию введены новый конечный абсорбер сернокислотного цеха (СКЦ) и модернизированная градирня паросилового цеха.

Также после остановочного ремонта в работу введена модернизированная градирня паросилового цеха БВГ-80 «Турбо», предназначенная для обслуживания технологии СКЦ. Модернизация проведена в рамках программы перспективного развития с целью повышения эффективности обслуживания технологических процессов и снижения расходов энергоресурсов, в том числе свежей технической воды. Инвестиции в реализацию проекта составили 37 млн. рублей.

Ожидаемые затраты по остановочному ремонту в текущем году составляют более 50 млн. рублей. К концу дня 5 октября электролитный цех завода «Электроцинк» выдал первые 200 тонн товарного цинка.

-

В медеплавильном цехе АО «Уралэлектромедь» (г. Верхняя Пышма, предприятие металлургического комплекса УГМК) после модернизации разливочного комплекса запущена в эксплуатацию анодная печь № 2 с унификацией анодосъемников под два типа анодов — на 260 и 392 кг. За три недели эксплуатации анодная печь выпустила около 7 тыс. тонн анодов медных.

Как сообщил главный инженер АО «Уралэлектромедь» Алексей Королев, техперевооружение комплекса было предусмотрено программой развития медерафинировочных мощностей предприятия.

— С запуском второй очереди цеха электролиза меди появилась необходимость модернизировать разливочный комплекс анодной печи № 2. После реконструкции комплекс выпускает аноды двух типов, предназначенные, как для основной, так и безосновной технологии производства медных катодов, — отметил он.

-

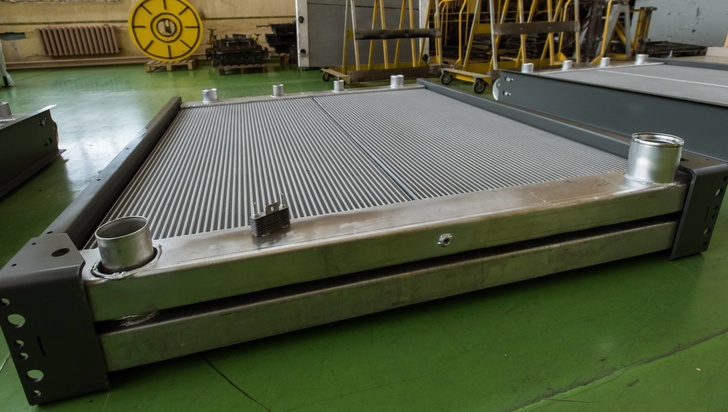

Шадринский автоагрегатный завод (Курганская обл., предприятие машиностроительного комплекса УГМК) поставил в США новый блок охлаждения повышенной мощности и необычной конструкции. Теплообменник предназначен для генераторной установки с газовым двигателем производства компании Generac Power Systems, с которой предприятие сотрудничает на протяжении нескольких лет.

Первый подобный блок увидел свет в 2016 году. Рекордсмен габаритами 1,84 на 2,34 метра и весом 303 килограмма предназначался для генераторной установки мощностью до 900 киловатт, оснащённой газовым двигателем объемом 33,9 литра.

— Изделие было доставлено за океан, успешно прошло испытания, и в настоящее время мы получили одобрение на запуск его серийного производства, — рассказал начальник отдела внешнеэкономических связей АО «ШААЗ» Андрей Кибанов. — После этого американская сторона направила запрос на изготовление ещё одного блока-гиганта, но уже для установки с дизельным двигателем. Габариты у него такие же, а вот конструкция отличается. Блок состоит не из радиатора и охладителя наддувочного воздуха, а из двух больших радиаторов.

Всего в настоящее время ШААЗ поставляет в США более двадцати типов теплообменников для генераторов с различными типами двигателей. По итогам 2017 года объем поставок продукции АО «ШААЗ» в США составил 2,4 млн долларов.

В развитие сотрудничества предприятие разрабатывает по заказу американской стороны новые виды изделий.Так, перспективным является освоение выпуска миниатюрного масляного радиатора, применяемого в бытовых генераторах. Осенью этого года в США планируется отправить опытную партию этих изделий.

-

Челябинский цинковый завод (предприятие металлургического комплекса УГМК) приступил к реализации очередного этапа программы диверсификации производства. Первая опытная партия кадмиевых пигментов была получена на укрупненной лабораторной установке в Техническом университете УГМК в рамках совместной исследовательской работы.

Кадмиевые пигменты преимущественно используются в покрытиях, где требуется химическая стойкость, термостойкость и атмосферостойкость — различных пластмассах и синтетических волокнах.

«Емкость рынка пигментов по результатам исследования составляет около 70 тонн, — отмечает генеральный директор ЧЦЗ Павел Избрехт. — При благоприятной конъюнктуре наш завод может производить до 30 тонн продукции в год».

-

ОАО «Святогор» — предприятие металлургического комплекса УГМК, имеет полный технологический цикл получения черновой меди.

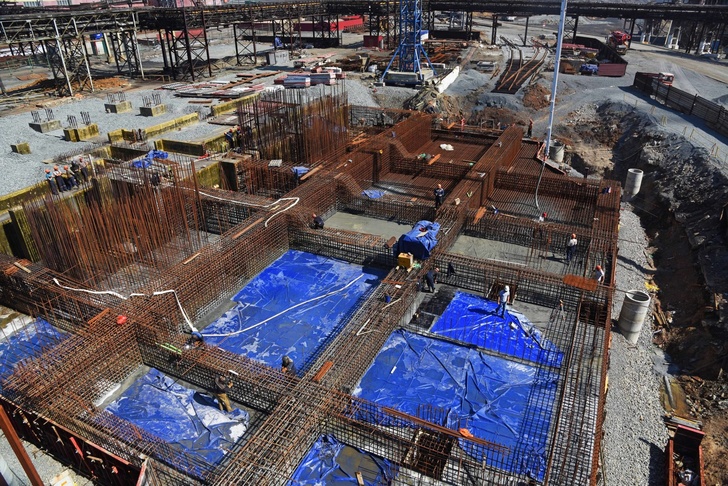

На предприятии, расположенном в г. Красноуральске Свердловской области, завершили заливку фундамента под новый плавильный комплекс на основе технологии «Ausmelt», который заменит устаревшие обжиговые и отражательные печи. Это один из этапов реализации масштабной программы по реконструкции металлургического производства. Проект включен в реестр приоритетных инвестиционных проектов Свердловской области по модернизации, реконструкции и техническому перевооружению объектов основных фондов.

-

На заводе «Электрокабель» (Владимирская обл., входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) завершен очередной этап масштабной модернизации производства. В цехе № 20 установлен комплекс оборудования стоимостью порядка 50 млн рублей для изготовления волочильного инструмента (фильер или волок).

Волочильный инструмент используется на начальном этапе выпуска кабельной продукции. В процессе волочения медная или алюминиевая катанка диаметром 8 мм, проходя через волоки, вытягивается в тонкую проволоку, из которой делают токопроводящую жилу кабеля.

Раньше «Электрокабель» приобретал импортные волоки. Новое оборудование в перспективе даст возможность обеспечивать волочильным инструментом не только собственное производство, но и другие предприятия. Таким образом, будет решен вопрос импортозамещения.

«На этом оборудовании мы планируем воссоздать весь цикл изготовления волок. Комплекс включает в себя 44 единицы оборудования, в том числе токарно-револьверный, шлифовальный станки, систему контроля геометрии волоки

и т. д. Это позволит четко соблюдать геометрические параметры инструмента при его реконструкции и изготовлении, что, в свою очередь, положительно скажется на качестве проволоки и готовой продукции», — отметил руководитель фильерного производства АО «ЭКЗ» Павел Кожин.Волока представляет собой цилиндр с синтетическим или натуральным алмазом. Внутри минерала высверлено отверстие, размер которого зависит от необходимого диаметра проволоки. Алмаз защищает металлическую конструкцию от быстрого изнашивания, однако со временем он тоже стареет. Тогда волоку реконструируют, а когда это уже невозможно, — меняют.

-

Гайский ГОК (Оренбургская обл., предприятие сырьевого комплекса УГМК) закупил первую шахтную подъемную машину отечественного производства, чтобы установить ее на стволе шахты «Эксплуатационная». Заводом изготовителем машины является «Уралмашзавод» (г.Екатеринбург). К замене скиповой подъемной машины Гайский ГОК планирует приступить в 2019 году. Это событие станет завершающим этапом в реконструкции шахты «Эксплуатационная», которую Гайский ГОК ведет с 2011 года.

По оценкам специалистов завода-изготовителя на сегодняшний день это самая крупногабаритная машина на российском рынке: диаметр канатоведущего шкива составляет 5 метров, количество ручьев на шкиве — 8. Она способна за цикл поднимать 50 тонн руды с глубины 1300 метров.

-

На Шадринском автоагрегатном заводе (АО «ШААЗ», предприятие машиностроительного комплекса Уральской горно-металлургической компании) началось производство новых локомотивов. Первый тепловоз ТЭМ2Н-УГМК пришел в железнодорожный цех Учалинского ГОКа (предприятие сырьевого комплекса УГМК, г. Учалы, Республика Башкортостан) под заводским номером 0001 — это первый не модернизированный, а новый локомотив, выпущенный АО «ШААЗ».

ТЭМ2Н-УГМК отличается усовершенствованной конструкцией кузова и кабины, обеспечивающей хороший круговой обзор и высокий уровень визуального восприятия сигналов. Современные системы управления, контроля и диагностики гарантируют комфортные и безопасные условия работы машинистов.

-

В купоросном цехе АО «Уралэлектромедь» (г. Верхняя Пышма, предприятие металлургического комплекса УГМК) введен в эксплуатацию новый автоматический упаковочный комплекс немецкого производства Haver FFS 600.

Оборудование установлено взамен старого, которое эксплуатировалось в течение 17 лет. Комплекс выполняет ту же функцию, только более эффективно — упаковывает медный купорос в полиэтиленовые мешки весом 25 кг. Благодаря современной системе автоматизации агрегат работает в два раза быстрее предыдущего аналога и способен упаковать 12 тонн медного купороса в час.

Для запуска комплекса Haver в цехе была проведена реконструкция — расширено помещение для складирования готовой продукции, демонтирована старая линия упаковки и выполнен монтаж нового оборудования.

-

©Видео с youtube.com/ https://www.youtube.com/embed/1ZpGAf1izhk

На Кольчугинском заводе «Электрокабель», входящем в кабельный холдинг УГМК, завершилась модернизация оборудования для производства безгалогенных кабелей.

Модернизация линий на кольчугинском заводе «позволит увеличить выпуск пожаробезопасных кабелей в полтора раза. Это почти 4 с половиной тысячи километров в год. В перспективе — дальнейшее увеличение мощностей и рост объемов производства.

-

В Верхней Пышме АО «Уралэлектромедь» (входит в УГМК) запустило вторую очередь цеха электролиза меди производительностью 160 тысяч тонн медных катодов в год, что вдвое увеличит мощности цеха — до 320 тысяч тонн в год. По технологии и оснащенности она копирует первую очередь, открытую в 2012 году. Здесь внедрена безосновная технология производства медных катодов, при которой вместо медных основ используются листы из нержавеющей стали. Однако на новой площадке использованы последние технологии электрорафинирования меди.

Объем инвестиций составил 4,3 млрд рублей. На второй очереди цеха организовано 68 новых рабочих мест.

В самое ближайшее время начнется строительство третьей очереди цеха, которое планируется завершить к 2022 году.

-

ООО «Оренбургский радиатор» (предприятие машиностроительного комплекса УГМК) изготовило новый алюминиевый блок радиаторов Т-780 Б для компании «Ростсельмаш». Весь спектр предусмотренных испытаний изделием успешно пройден, результатом чего стало согласование к конвейерной поставке.

Блок радиаторов, изготовленный по алюминиевой технологии брускового типа Plate&Bar, заменит импортный аналог, используемый на зерноуборочном комбайне TORUM 780/750.

«На сегодняшний день для компании „Ростсельмаш“ мы производим порядка 7 000 единиц радиаторной продукции в год. В ближайшей перспективе и в течение года у нас запланирована отгрузка нескольких партий новых блоков радиаторов для одного из самых высокопроизводительных в мире роторных зерноуборочных комбайнов TORUM 780/750», — рассказал коммерческий директор «Оренбургского радиатора» Александр Геранькин.

-

На производстве медной катанки АО «Уралэлектромедь» (предприятие металлургического комплекса УГМК) освоен выпуск медной катанки диаметром 10 мм. Это новый вид продукции, востребованный на рынке. До сих пор предприятие выпускало катанку диаметром 8 мм.

Предложение выпускать продукцию большего диаметра поступило от «Холдинга Кабельный Альянс» (объединяет кабельные активы УГМК). По словам начальника производства медной катанки АО «Уралэлектромедь» Максима Просветова, с партнерами холдинга был заключен контракт на выпуск опытной партии.

Для выполнения заказа на производстве была выполнена переналадка оборудования прокатного стана. В частности, установлены новые клети, внедрена новая оснастка для обеспечения высокого качества продукции. Кроме того, специалисты перепрограммировали работу прокатного стана. В результате заказчикам отгружено порядка 250 тонн катанки диаметра 10 мм.

«До этого мы работали с московской компанией, к качеству ее продукции имелись претензии. Сейчас у нас появилась возможность получать гарантированно качественную катанку, необходимую для производства обмоточных проводов с сечением от 25 до 50 мм²", — отметил директор АО «Уралкабель» Алексей Жужин.

-

АО «Уралэлектромедь» (предприятие металлургического комплекса УГМК) ввело в эксплуатацию в Кировграде на филиале «Производство полиметаллов» новый конвертер. Агрегат предназначен для получения черновой меди из медного расплава путем продувки воздухом. Он установлен взамен аналогичного оборудования, выработавшего свой ресурс. Сейчас все конвертеры цеха унифицированы по габаритам. Это обеспечит стабильность процесса плавки, должное качество черновой меди и взаимозаменяемость узлов металлургических агрегатов. По рассчетам новый конвертер будет эксплуатироваться в течение 30-40 лет.

Стоимость модернизации составила 40 млн рублей

-

На «Оренбургском радиаторе» (предприятие машиностроительного комплекса УГМК) приобретена и выведена на заданную мощность новая автоматическая линия по производству и пайке алюминиевых радиаторов. На реализацию второй очереди инвестиционного проекта по развитию производства алюминиевых теплообменников с 2017 года направлено 64 млн рублей.

На предприятии продолжается реализация инвестиционного проекта, направленного на развитие производства алюминиевых теплообменников в 2017-2020 гг. Общая величина инвестиций составит 208 млн рублей.

-

На Калтанском разрезе УК «Кузбассразрезуголь» (предприятие сырьевого комплекса Уральской горно-металлургической компании) запущено в эксплуатацию новое локомотивное депо. На его строительство и оборудование компания выделила порядка 105 млн. рублей.

Общая площадь депо составляет 1152 м2, на его территории оборудованы цех технического обслуживания и ремонта с двумя железнодорожными тупиками, ремонтно-смотровой ямой на два локомотива и станком для обточки колесных пар, склады тарного хранения масел и запасных частей, помещение водоподготовки, слесарное помещение, а также административные и бытовые комнаты для персонала.

Добавить новость

можно всем, без премодерации, только регистрация