-

11 февраля

11 февраля

© gazprom-neft.ru «Газпром нефть» обнаружила в арктической зоне Ямало-Ненецкого автономного округа месторождение с геологическими запасами 55 млн тонн нефти. Открытие подтвердило перспективы дальнейшего развития центра нефтедобычи компании на юге Ямала.

Месторождение было открыто в пределах Южно-Новопортовского и Салетинского участков в Ямальском районе ЯНАО. При бурении поисково-оценочной скважины на глубине 2,7 км были получены промышленные притоки малосернистой и низковязкой нефти, газа и конденсата. Месторождению присвоено имя Алексея Конторовича — одного из основоположников отечественной научной школы геологии нефти и газа и органической геохимии.

-

09 февраля

«Газпромнефть — смазочные материалы» запустили производство уникального антифриза G-Energy Antifreeze OAT 40, разработанного специально для китайских автомобилей. Инновационный продукт имеет увеличенный интервал замены до пяти лет или до 250 тысяч километров, может применяться в различных типах двигателей, а также эффективно выполняет свои функции даже в экстремальные морозы до -40 градусов.

Новый антифриз дополнил ассортимент моторных и трансмиссионных масел компании, предназначенных специально для китайских автомобилей нового поколения. Продукт подходит для легковых и грузовых машин, стационарных дизельных двигателей, спецтехники и автобусов.

-

28 января

28 января

© www.gazprom-neft.ru «Газпром нефть» применила первую российскую буровую установку нового поколения для строительства скважин на Салымской группе месторождений в ХМАО-Югре. Оборудование построено с применением блочно-модульных технологий, что позволило значительно сократить время сборки и ускорить транспортировку техники в четыре раза.

Новая буровая установка разработана и произведена в России. Её главные преимущества по сравнению с традиционными буровыми комплексами — мобильность и компактность. Транспортировка между участками месторождения занимает в среднем на десять дней меньше, а время перемещения по буровой площадке сокращается с восьми до трех часов.

-

20 декабря

«РН-Уватнефтегаз» (входит в нефтегазодобывающий комплекс НК «Роснефть») осуществил запуск современной подстанции 110 кВ «Ярус». Это ключевой инфраструктурный объект для Южно-Венихъяртского месторождения, который обеспечит надёжное и качественное электроснабжение группы новых скважин, что позволит увеличить объём добычи углеводородов и подготовить инфраструктуру для освоения перспективных участков.

Новая подстанция обеспечит растущее энергопотребление промысла в связи с бурением скважин и вводом в эксплуатацию высокотехнологичных установок подготовки сырья. Ранее энергоснабжение объектов осуществлялось с удалённых источников.

-

© t.me «Газпром нефть» по итогам первых девяти месяцев продемонстрировала выручку в размере 2 703 млрд рублей, следует из данных промежуточной финансовой отчетности компании, подготовленной в соответствии с международными стандартами финансовой отчетности (МСФО).

Скорректированная EBITDA по итогам девяти месяцев составила 789 млрд рублей. Чистая прибыль, относящаяся к акционерам «Газпром нефти», за этот период достигла 234 млрд рублей.

-

28 ноября

Отечественный производитель и поставщик химических реагентов для предприятий нефтедобывающей промышленности АО «НАПОР» выводит на рынок ингибитор солеотложений «НАПОР-ИСО», предназначенный для предотвращения образования минеральных отложений в оборудовании нефтедобывающей и нефтеперерабатывающей промышленности.

От присутствующих на рынке аналогов продукт отличается универсальностью действия: он активно ингибирует отложения сульфата бария, карбоната и сульфата кальция, галита, а также солей железа, которые могут образовываться в системах водоподготовки, нефтепромысловом оборудовании, нефтепроводах и системах поддержания пластового давления. Реагент выпускается в пяти марках, что позволяет точно подобрать его под конкретный состав воды и условия эксплуатации на объекте заказчика.

-

27 ноября

27 ноября

© t-l.ru АО «Транснефть — Сибирь» завершило строительство вахтового жилого комплекса (ВЖК) на нефтеперекачивающей станции «Сатарино» (НПС) Нефтеюганского управления магистральных нефтепроводов. Комплекс, рассчитанный на проживание 76 работников, готов к заселению первой вахты. Строительство комплекса велось с июня 2024 года в рамках программы перевода удаленных нефтеперекачивающих станций на вахтовый метод работы. Это позволит оптимизировать вопрос доставки персонала к месту работы. НПС «Сатарино» расположена в 96 км от основного пункта сбора в Нефтеюганске. Штат станции вместе с сотрудниками управления безопасности — 71 человек, для их доставки ежедневно использовалось два автобуса, которые выполняли по два рейса в день. Работники проводили в дороге суммарно по пять часов в день.

-

01 ноября

АО «Транснефть — Верхняя Волга» (дочерняя организация ПАО «Транснефть») увеличило собственный флот на восемь новых катамаранов-бонопостановщиков.

© portnews.ru -

16 октября

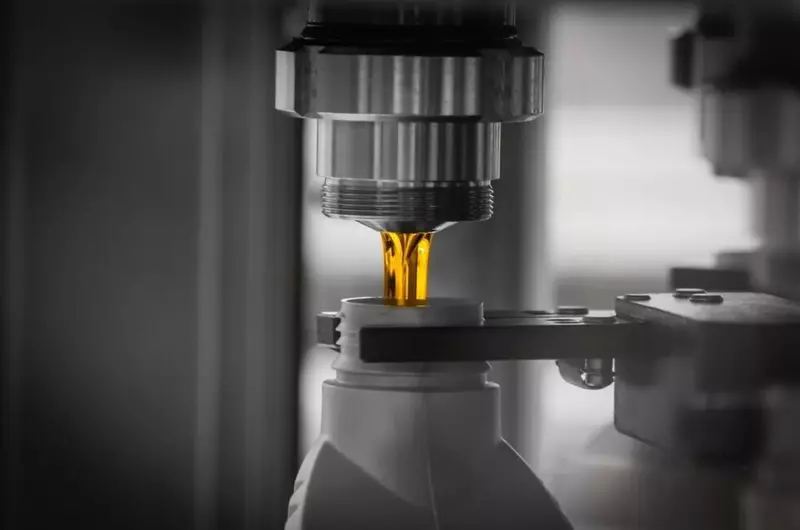

© gazpromneft-sm.ru Оператор бизнеса масел «Газпром нефти» — «Газпромнефть — смазочные материалы» — выпустил первую партию российских сульфонатных присадок. Эти высокотехнологичные компоненты необходимы для производства синтетических моторных масел и обеспечивают эффективную работу смазочных материалов в автомобильных двигателях. Технологию выпуска присадок полностью на основе отечественного сырья разработала команда ученых и специалистов «Газпром нефти». Производство новой продукции обеспечено на модернизированной установке сульфонатных присадок Омского завода смазочных материалов «Газпром нефти». Об этом компания сообщила на Российской энергетической неделе.

Синтетические сульфонаты — активные вещества, составляющие основу современных моторных масел. Они обладают повышенными очищающими, антикоррозийными и нейтрализующими свойствами по отношению к продуктам окисления масла и топлива. Это позволяет предотвращать образование отложений, нагаров и лаков в зоне повышенных температур, благодаря чему продлевается эксплуатационный срок работы двигателей.

-

15 октября

© innopraktika.ru Разработанный «Роснефтью» микробный препарат «Океанида» успешно прошел государственную экологическую экспертизу. Это открывает путь к его применению для ликвидации нефтяных загрязнений в суровых условиях Арктики. Решение, утвержденное Росприроднадзором, подтверждает: разработка безопасна для хрупкой экосистемы региона.

В основе «Океаниды» — уникальные арктические микроорганизмы, которые не просто выживают на холоде, а активно поглощают нефтепродукты. Ученые обнаружили эти штаммы в ходе полярных экспедиций, целенаправленно ища самых эффективных «пожирателей» нефтяной пленки.

-

13 октября

13 октября

© rosneft.ru АНК «Башнефть» (входит в НК «Роснефть») начала опытно-промышленную эксплуатацию первого трубопровода из композитных материалов вместо традиционных стальных труб. Протяженность первого трубопровода на месторождении им. Мунира Галлямова составила 10 км. Он позволил существенно повысить эффективность транспортировки нефти, экологическую и промышленную безопасность.

Композитный трубопровод — первый этап в создании масштабной производственной инфраструктуры с использованием инновационных разработок в новом нефтеносном районе Башкортостана. Монтаж трубопровода на месторождении им. Мунира Галлямова осуществлен методом свинчивания труб. Скорость монтажа увеличена в 5 раз по сравнению с традиционной сваркой стальных труб.

-

В новом выпуске — главные технологические победы России. Узнайте о прорывах в микроэлектронике, создании медицинской техники и уникальных материалов для космоса. Откройте для себя новейшие разработки в робототехнике и средствах защиты, укрепляющие технологический суверенитет страны.

Rutube:

-

23 сентября

© media.nakanune.ru Расширение производства на легендарном Приобском месторождении (ХМАО) потребовало создания в составе РН-Юганскнефтегаза нового цеха по добыче нефти и газа. Накануне состоялась торжественная церемония открытия ЦДНГ № 25.В составе цеха трудятся 174 специалиста, которым предстоит эксплуатировать 900 скважин действующего фонда, расположенных на 62 кустовых площадках. Новый цех создан путём разделения ЦДНГ № 23, сообщили в пресс-службе компании.

-

17 сентября

ФЛЭК (ГК Нефтьсервисхолдинг), ведущий отечественный производитель реагентов для нефтехимической отрасли, завершил масштабную программу модернизации своего производственного комплекса. Финальным этапом проекта стал ввод в эксплуатацию нового реактора перемешивающего типа, изготовленного из нержавеющей, химически стойкой, стали, по специальному проекту. Запуск нового реактора вместе с внедрением новой системы автоматического пожаротушения знаменует выход компании на новый уровень качества своей продукции и безопасности производства.

Новый реактор заменил устаревшее оборудование. Использование оборудования нового поколения кратно снижает риск получения некондиционной продукции благодаря исключению попадания в процесс частиц железа и других механических примесей, что было характерно для реакторов из «черного» металла при работе с коррозионно-агрессивными компонентами. Современное исполнение реактора, выделение обособленной линии подачи сырья и выхода готовой продукции, а также снижение простоев на техническое обслуживание позволят компании нарастить среднесуточный объем выпускаемой продукции более чем на 10%. На сегодняшний день полностью завершены монтаж оборудования и все необходимые пуско-наладочные работы.

-

12 сентября

Новокуйбышевская нефтехимическая компания (входит в нефтехимический комплекс «Роснефти») запустила в производство новый растворитель асфальтосмолопарафиновых отложений. Продукт разработан технологами предприятия.

Растворитель предотвращает и удаляет отложения со стенок трубопроводов, резервуаров, компрессорных труб, металлических деталей насосной техники. Асфальтосмолопарафиновые отложения — высоковязкая масса из тяжёлых компонентов нефти, которая оседает на нефтепромысловом оборудовании и уменьшает пропускную способность трубопроводов, полезную емкость резервуаров, может приводить к снижению дебита скважин. Основная сложность в борьбе с такими отложениями заключается в том, что их состав на каждом месторождении уникален и подобрать универсальное средство для борьбы с ними не всегда возможно.

Растворитель Новокуйбышевской нефтехимической компании представляет собой композиционную смесь ароматических и алифатических углеводородов. После очистки он оставляет на поверхностях защитный слой, который замедляет образование новых отложений. Эффективность рецептуры подтверждена испытаниями ученых Средневолжского НИИ по нефтепереработке.

-

04 сентября

04 сентября

В рамках специализированной выставки Kazan Oil, Gas & Chemistry, которая прошла в конце августа в Татарстане, специалисты «Тесвел» (является членом Национальной ассоциации участников рынка робототехники) представили генераторы азота, демонстрирующие перспективы автономного производства.

-

03 сентября

© www.gazprom-neft.ru Представьте, что в самолет вместо обычного авиакеросина можно заливать топливо, частично сделанное из переработанного растительного масла. Это уже не фантастика: «Газпром нефть» выпустила первую в России партию именно такого, более экологичного авиационного топлива. Оно призвано сделать выхлоп самолётов значительно чище, сократив углеродный след авиаперелётов.

-

© t.me Специалисты «Роснефти» получили рекордный для Восточной Сибири фонтанный приток нефти на новом месторождении в Иркутской области. На эксплуатационной скважине месторождения имени Н.Н. Лисовского был достигнут безводный дебит объемом 709 тонн в сутки.

Как сообщили в компании, показатель более чем в семь раз превышает средний запускной дебит новых скважин на месторождениях региона, что подтверждает высокий потенциал ресурсной базы.

-

05 августа

© t.me В городе Благовещенске Республики Башкортостан состоялось торжественное открытие современного физкультурно-оздоровительного комплекса с бассейном, построенного при поддержке АНК «Башнефть» (входит в структуру «Роснефти»). Общая площадь нового спортивного объекта превышает 4,5 тыс. кв. м. Строительство комплекса стало частью реализации Соглашения о сотрудничестве между «Роснефтью» и Республикой Башкортостан.

-

31 июля

© t.me Специалисты уфимского научного института «Роснефти» разработали и запатентовали первый российский роботизированный комплекс для ремонта насосно-компрессорных труб (НКТ). Это полностью автоматизированная система, использующая современные технологии контроля и управления процессами.

Комплекс имеет модульную конструкцию, что позволяет адаптировать его под различные условия добычи. Две технологические линии не только восстанавливают трубы, но и наносят защитное покрытие на их внутреннюю поверхность. Производительность системы достигает 21 тысячи труб в месяц.