-

На высокотехнологичном комплексе Danieli освоена технология производства кованых электродов диаметром 530 мм из конструкционной легированной стали марки 10Х2М.

-

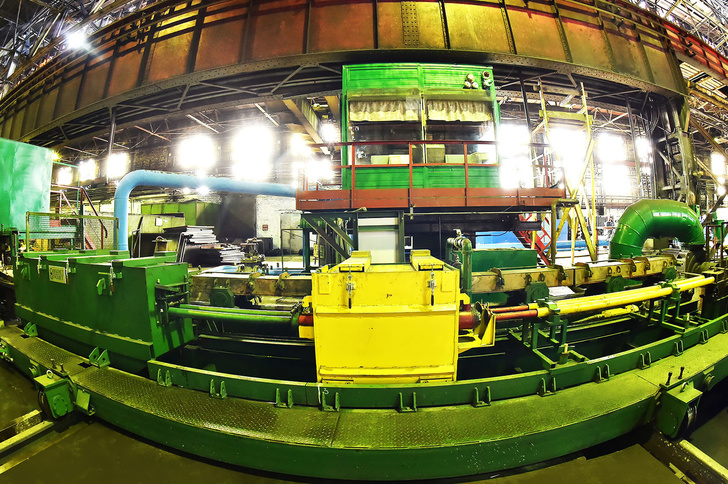

На Братском заводе ферросплавов (входит в «Мечел») модернизирован один из основных производственных агрегатов — рудотермическая печь № 3. В результате её мощность увеличена, что позволит нарастить выпуск продукции на агрегате до 40%.

Инвестиции в реконструкцию составили около 1,1 млрд рублей.

Всего на заводе четыре печи. Готовый продукт — ферросилиций, его применяют на металлургических производствах для выплавки стали и реализуют как предприятиям «Мечела», так и на внутренний и внешний рынки.

В ходе работ старое оборудование полностью демонтировали, установили новую ванну с огнеупорной кладкой для выплавки ферросплавов, внедрили автоматизированную систему управления техническим процессом: работа печи контролируется компьютером.

-

С целью эффективного формирования заказной части, службой сбыта ООО «ЗМЗ» был произведён анализ востребованности отдельных видов предлагаемого сортамента. В результате на комплексе Danieli (Италия) освоено производство кованой продукции круглого сечения размерами от 360 до 410 мм из непрерывнолитой заготовки стали марок 20, 45 и 40Х.

-

На Челябинском металлургическом комбинате, входящем в группу «Мечел», после модернизации запустили обновленный стан 240. На нем производят термоупрочненную арматуру. Это новый вид продукции ЧМК. Термоупрочненная арматура пользуется большим спросом не только в России, но и в странах СНГ. Ее используют для производства железобетонных изделий, строительства фундаментов зданий, армирования плит перекрытий.

Стан 240 теперь оснащен оборудованием, предназначенным для охлаждения арматурного проката. Эта технология называется «Термтайм» и была разработана российскими учеными. Арматура во время завершающего этапа прокатки обрабатывается водой под высоким давлением. За доли секунд температура стального прутка с 1000 градусов снижается до 500. Затем проходит его естественное охлаждение. Такая технология дает возможность производить арматуру, имеющую оптимальные механические свойства. Это уменьшает ее себестоимость.

-

В электросталеплавильном цехе ЕВРАЗ ЗСМК в г. Новокузнецк запустили в промышленную эксплуатацию установку CoreTemp по непрерывному замеру температуры в дуговой сталеплавильной печи. Технология позволяет исключить перегрев металла, снизить длительность плавки, сократить удельный расход электроэнергии и электродов. Экономия от внедрения установки составит 42 млн рублей в год.

До внедрения новой системы сталевары замеряли температуру жидкой стали с помощью специального зонда, надетого на блок манипулятора. Такой способ позволял провести повторный замер и получить результат только через 40 секунд. За это время был возможен перегрев металла.

Установка CoreTemp оснащена автоматизированной системой управления. Замер температуры происходит с помощью оптоволоконного кабеля одним нажатием кнопки. На основании замеров установка строит прогнозную кривую, которая выводится на монитор пульта управления печи. Сталевар видит данные и принимает решение, когда нужно отключать печь.

-

На Синарском трубном заводе (СинТЗ), входящем в ТМК, сдан в эксплуатацию новый комплекс финишной отделки труб. Оборудование установлено в цехе по производству труб нефтяного сортамента, оно позволяет в автоматическом режиме осуществлять все основные этапы финишной отделки труб, включая формирование готовых пакетов труб для отгрузки потребителю.

Внедрение нового комплекса позволило оптимизировать логистику и ускорить процедуру отделки и сдачи труб, поскольку процесс финишной отделки отныне осуществляется в непрерывной технологической линии без лишних крановых операций и межцеховых перевозок.

-

В цехе покрытий металла № 3 Череповецкого металлургического комбината (предприятие дивизиона «Северсталь Российская сталь») осваивают выпуск оцинкованного толстолистового металлопроката из высокопрочных марок стали. Этот продукт востребован среди европейских и отечественных производителей стальных конструкций.

С апреля 2018 года на ЧерМК работает агрегат непрерывного горячего цинкования № 4, который служит для выпуска холоднокатаного оцинкованного листа, а также горячекатаного травленого оцинкованного проката толщиной от двух до трех миллиметров. Сначала было освоено производство «толстого» проката из стали обычных марок, затем — в конце 2019 года — технологию адаптировали для выпуска продукции из высокопрочной стали.

Сейчас команда «Российской стали» уже освоила и выдаёт в товарные заказы большую часть оцинкованного толстолистового проката из высокопрочных марок стали.

С этой целью были внесены изменения в существующий технологический маршрут и химсостав плавки. Сотрудники ППП, в свою очередь, для сохранения требуемых механических свойств на линии оцинкования АГНЦ-4 начали экспериментальным путём подбирать режимы дрессировки металла, пробовать разные температуры термообработки и цинк-алюминиевого расплава. Постепенно добились устойчивого результата.

-

Сукремльский чугунолитейный завод (г. Людиново, Калужская обл.), одно из крупнейших отечественных предприятий по производству чугунного литья для железнодорожной промышленности и городской инфраструктуры, освоил выпуск звеньев цепи и колосников, используемых на предприятиях металлургической промышленности.

Звенья цепи применяются в конструкции разливочных машин для установки мульд. Такие звенья предприятие изготавливает из стали 110Г13Л. Ежегодно СЧЗ планирует выпускать около 1,6 тыс. шт. данной продукции.

Колосники используются в спекательной тележке агломерационных производств металлургических предприятий. Данное изделие производится из чугуна ИЧ30018Г3. Завод планирует производить около 9 тыс. шт. колосников в год.

-

На Челябинском металлургическом комбинате (ЧМК) запустили в эксплуатацию доменную печь № 4 и конвертер № 1. На более современное и экологичное оборудование было потрачено более 4,5 млрд рублей.

Модернизация производства была предусмотрена соглашением между ПАО «Мечел», Минприроды, Росприроднадзором и правительством Челябинской области. Конвертер получил трехступенчатую систему газоочистки стоимостью 1,5 млрд рублей, которая позволяет на треть снизить выбросы твёрдых загрязняющих веществ. Печь также оборудована современной системой очистки от доменного газа, не пускающей в атмосферу продукты горения. При этом выплавка чугуна вырастет на 15% — до 1,1 млн тонн в год. Управление печью происходит с помощью автоматизированной системы, которая выводит данные на единый монитор.

На этом мероприятия не заканчиваются: строится система аспирации литейного двора, что позволит исключить выбросы твёрдых веществ. В результате модернизации планируется, что выбросы комбината сократятся на 116 тонн в год.

-

Для компании ОрелМеталлПолимер из г. Мценск 2020 год начался с новых завоеваний на рынке рулонного проката с полимерным покрытием. ОрелМеталлПолимер успешно произвел и поставил рулонный прокат с двухсторонней системой покрытия RC5.3-OMP на базе PVC (пластизоль).

На сегодняшний день рулонный прокат с двухсторонним покрытием на основе PVC (пластизоль) в России и странах СНГ производит всего несколько компаний, в том числе ОрелМеталлПолимер. Данный прокат был изготовлен по заказу компании, специализирующейся на поставках высококачественного металлопроката и изделий из него.

-

За 2017-2019 гг. совокупный нетопливный экспорт России составил около 470 млрд долл. С учётом среднего курса рубля, это значит, что выручка экспортёров от продажи товаров за рубеж за это время составила примерно 30 трлн рублей — для сравнения, годовой ВВП России превышает 100 трлн рублей.

Ведущими партнёрами России по нетопливному экспорту в 2017-19 гг. были:

- Китай — суммарные продажи 45,6 млрд долл.,

- Казахстан — 34,5 млрд долл.,

- Белоруссия — 31,2 млрд долл.,

- Турция — 23,4 млрд долл.,

- США — 20,7 млрд долл.,

- Нидерланды — 18,6 млрд долл.,

- Египет — 17,6 млрд долл.,

- Индия — 15,9 млрд долл.,

- Украина — 15,7 млрд долл.,

- Бельгия — 14,1 млрд долл.,

- Германия — 13,8 млрд долл.

Рассмотрим, что именно Россия экспортирует в эти и другие страны.

-

Литейое предприятие «ВКМ-Сталь», входящее в периметр одного из крупнейших производителей вагонов в России — компанию «РМ Рейл», завершило первый этап модернизации производства запуском новой дуговой сталеплавильной печи.

За счет характеристик печи продолжительность плавки станет меньше на 30-40%, а это повысит производственные мощности и позволит нам перейти отметку в 1000 вагонокомплектов в месяц.

В рамках второго этапа, который завершится в августе, планируется достигнуть показателя свыше 1200 вагонокомплектов в месяц.

Модернизация литейного производства проводится в рамках стратегии РМ Рейл по развитию компонентного бизнеса, которая позволит даже в условиях снижения спроса на рынке вагонов предлагать клиентам высококачественное литье для ремонтов и сервисного обслуживания подвижного состава.

-

Нетопливный экспорт России в 2019 г., по предварительным данным, составил 160,3 млрд долл., снизившись на 1,4% по сравнению с рекордом предыдущего года. Тем не менее, это является вторым результатом в истории, а в ряде отраслей достигнуты новые рекордные значения. Рассмотрим ситуацию подробнее.

-

https://gmhm.ru/sites/default/files/shef-montazh.png © gmhm.ru

https://gmhm.ru/sites/default/files/shef-montazh.png © gmhm.ruНа Челябинском металлургическом комбинате (ПАО «ЧМК», входит в Группу «Мечел») в рамках комплексной экологической программы реализуется проект по снижению воздействия на окружающие водные объекты. Для этого предприятие закупило земснаряд, который будет очищать дно промышленного пруда-осветлителя от осевшего шлама. В искусственно созданный пруд ЧМК поступает вода, использованная в технологическом процессе. Находясь в водоеме, она освобождается от взвешенных в ней частиц, которые оседают на дно. Очищенная таким образом вода вновь поступает на производство.

Приобретенный земснаряд — техническое судно, предназначенное для углубления дна и удаления осевших частиц шлама. Поднятый со дна шлам, смешанный с водой (пульпа), по специальному трубопроводу поступает в шламонакопители, где твердые отходы отделяются от жидкости. Вода впоследствии поступает обратно в пруд.

-

Металлопродукция — вторая по значимости товарная группа российского экспорта после топлива и одна из отраслей международной специализации России. Пик экспортной ориентации отрасли пришелся на середину 2000-х гг., с тех пор значительно вырос внутренний спрос на её продукцию, в результате чего исторические максимумы по многим видам базовой продукции оставались недостижимыми. Однако постепенное наращивание мощностей привело к тому, что с середины 2010-х гг. рекорды стали обновляться.

В 2019 г. экспорт продукции металлургии (включая сырьё) составил более 52 млрд долл., в том числе: руды, концентраты, штейн — 5,4 млрд долл., вторсырьё — 1,3 млрд, драгоценные металлы — 11,2 млрд, чёрные металлы — 10,1 млрд, цветные металлы — 11,2 млрд, стальной прокат и трубы — 8,9 млрд, прокат цветных металлов — 2,4 млрд, базовые металлоизделия — 1,8 млрд долл.

Далее рассмотрим наиболее интересные достижения металлургов в экспортной сфере в порядке нарастания технологической сложности продукции: сначала по чёрным металлам, потом — по цветным.

-

На ЕВРАЗ НТМК Нижним Тагиле начали выпуск крановых рельсов КР140. Сейчас в рельсобалочном цехе могут производить все пять профилеразмеров этого вида продукции от КР70 до КР140. Длина каждого рельса 11 м.

Крановые рельсы используются для укладки путей башенных, козловых и мостовых кранов, основные потребители — металлургические и судостроительные предприятия.

Новый вид проката в цехе освоили в рекордные сроки — всего за 3 месяца. Обычно на это уходит не менее года.

Для освоения нового профиля закупили новые прокатные валки, разработали и изготовили технологические шаблоны, калибровку. Он сложен в прокате из-за размера и веса, один погонный метр весит около 150 килограммов. Рельсы КР140 способны выдержать крупногабаритную технику грузоподъемностью до 500 т.

-

©Видео с youtube.com/ https://www.youtube.com/embed/1107bxKf9DI

Компания «ТМС групп» запустила производство труб с внутренним порошковым покрытием для совершенствования продуктовой линейки от 57 миллиметров в диаметре до труб с сечением в полметра: на предприятии «ТМС-ТрубопроводСервис» (г. Альметьевск, входит в состав нефтесервисной компании «ТМС групп» Холдинга «ТАГРАС») ввели в строй обновленную высокопроизводительную автоматизированную линию. Она позволяет производить трубы с внутренним порошковым антикоррозионным покрытием. Почему наиболее распространенный в России вид транспорта одновременно является самым уязвимым, и как решается эта проблема — в видеосюжете.

-

3 февраля в городе Рубцовске Алтайского края состоялся запуск нового литейного производства на «Рубцовском заводе запасных частей». Проект реализовало объединение сельхозмашиностроительных компаний «Алмаз».

В новое производство с автоматизированной линией розлива металла вложено 140 млн рублей. Запланированный объем производства — 350−400 тонн литья в месяц. На предприятии создадут 155 рабочих мест.

Выпускаемая ОК «Алмаз» почвообрабатывающая техника поставляется в 65 регионов России и на рынок 8 стран. Под маркой «Алмаз» ежегодно выпускается более 2,5 тысяч сельхозмашин, 6,9 млн единиц запчастей (более 320 наименований).

-

Новый волочильный участок заработал в сталепроволочном цехе № 2 череповецкого завода Северсталь-метиз.

Вся выпускаемая на нем проволока будет поставляться на экспорт. На участке установлено шесть станов.

На новом оборудовании выпускает проволока диаметром от 0,45 до 1,3 мм.

Кроме станов на участке установлено новое размоточное устройство и оборудовано место для аттестации и упаковки готовой продукции.

-

Новый комплекс термической обработки труб, созданный в партнерстве с «Роснано», введен в эксплуатацию на Северском трубном заводе в г. Полевской Свердловской области.

Производственный комплекс создан в рамках соглашения о модернизации Северского трубного завода. Эксплуатационные свойства труб улучшены за счет легирования (добавление примесей для изменения свойств материала) и микролегирования наноструктурными сплавами, которые на 15-20% повышают прочность, пластичность и стойкость к коррозии.

Мощность нового комплекса — до 300 тыс. тонн труб в год. Общие инвестиции в проект составили около 5,5 млрд рублей, создано 110 новых рабочих мест.

Комплекс термообработки труб предназначен для производства премиальной трубной продукции, использующейся при разработке трудноизвлекаемых месторождений, а также при бурении скважин в агрессивных средах и на Крайнем Севере.

Добавить новость

можно всем, без премодерации, только регистрация