-

Центральное конструкторское бюро машиностроения (Ленинградская обл., входит в машиностроительный дивизион «Росатома» — «Атомэнергомаш») изготовило и отгрузило комплекты запчастей для главных циркуляционных насосов (ГЦН) АЭС «Дукованы». Кольца блоков уплотнения ГЦН для планово-предупредительного ремонта были изготовлены в рекордно короткие сроки благодаря развитию системы бесперебойного процесса обеспечения производства.

-

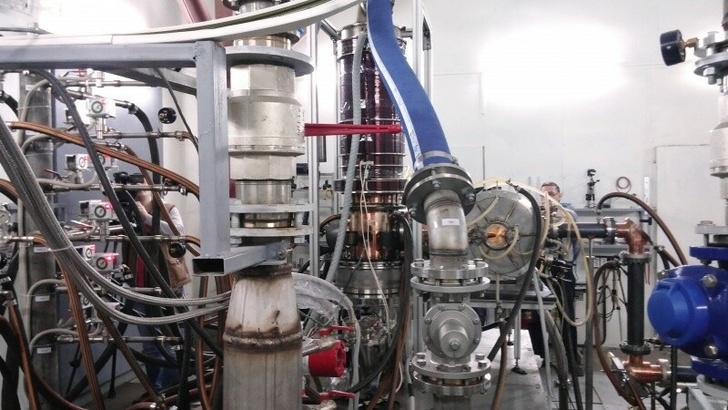

На энергоблоке № 2 с реактором ВВЭР-1200 второй очереди Ленинградской АЭС завершились последние и самые экстремальные испытания, предваряющие физический пуск — «горячая» обкатка реакторной установки. Специалисты полностью отключили штатное электропитание собственных нужд блока и протестировали работу его технологических систем и систем безопасности в смоделированных условиях.

«Горячая» обкатка — полноценная имитация работы реакторной установки, включая экстремальные режимы. Испытания проходили без использования ядерного топлива, в корпус реактора были загружены имитаторы тепловыделяющих сборок.

-

Специалисты Чепецкого механического завода (АО «ЧМЗ», входит в Топливную компания Росатома «ТВЭЛ») разработали способ изготовления дезинфицирующих растворов из сопутствующих продуктов, образующихся в производстве циркония и кальция. После перепрофилирования технологии обработки высвобождающихся газов с участка электролиза был получен гипохлорит кальция с концентрацией активного хлора не менее 0,5%, применяемый для санитарной обработки территорий согласно методическим рекомендациям МР 3.1.0170-20 по профилактике COVID-19.

Гипохлорит обладает антисептическим действием, как бактерицидное и дезинфицирующее средство применяется в медицине, пищевой промышленности и сельском хозяйстве."В результате проведенных работ мы получили возможность организовать производство дезинфектанта из продуктов, которые ранее подлежали утилизации. Внедренная технология переработки воздушных смесей позволила не только снизить промышленное воздействие на окружающую среду, но найти попутным продуктам полезное применение, — отметил генеральный директор АО «ЧМЗ» Денис Анищук, — Полученный дезинфицирующий раствор используется для обработки территории предприятия. При необходимости мы способны в сжатые сроки увеличить его производство".

-

30 мая у восточной кромки льдов Чукотского моря атомный ледокол «Ямал» ФГУП «Атомфлот» (предприятие Госкорпорации «Росатом») завершил проводку танкера-газовоза «Кристоф де Маржери» (ПАО «Совкомфлот»).

Маршрут движения начался в порту Сабетта, расположенном в Обской губе Карского моря. До этого суда класса класса Yamalmax следовали по акватории Северного морского пути (СМП) только в период с июля по начало января.

«Этот сверхранний экспериментальный рейс открыл новую страницу в арктической навигации, — говорит генеральный директор ФГУП „Атомфлот“ Мустафа Кашка.

— Экипажами судов „Ямал“ и „Кристоф де Маржери“ получен уникальный опыт, который станет фундаментом для организации в будущем круглогодичной навигации по всей акватории Северного морского пути».

-

В Волгодонском филиале АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) построили новый участок сборки внутрикорпусных устройств (ВКУ) атомного реактора.

Участок предназначен для сборочно-сварочных работ на внутрикорпусных изделиях корпуса реактора: 11-метровой шахты, выгородки и блока защитных труб, а также для проведения различных метрологических измерений этих элементов. Ранее такие операции проводились в цехе. Создание нового участка обусловлено современными требованиями и нормами технической документации.

-

2 июня 2020 года в Научно-производственном предприятии «ГИКОМ» (Нижний Новгород) успешно завершены заводские испытания четвёртого российского гиротронного комплекса для проекта сооружения Международного термоядерного экспериментального реактора (ITER), сооружаемого на юге Франции.

Проведённые испытания показали полное соответствие устройства спецификациям Международной организации ИТЭР, что означает официальное признание того, что гиротрон может быть поставлен на площадку сооружения будущей установки.

Впервые испытания проходили в режиме удалённого участия, представители Частного учреждения Госкорпорации «Росатом» «Проектный центр ИТЭР» (российского Агентства ИТЭР, координирует изготовление и поставки оборудования в зоне ответственности Российской Федерации) и Международной организации ИТЭР следили за проведением испытаний по видеотрансляции.

-

Строители приступили к возведению второго подмосковного завода «Энергия из отходов» под Наро-Фоминском. Об этом сообщает в пятницу пресс-служба компании «РТ-Инвест» (входит в Ростех).

«Компания Hitachi Zosen Inova приступила к производству оборудования для второго подмосковного завода „Энергия из отходов“. На сегодняшний день на строительной площадке уже завершены подготовительные работы, начаты работы по подготовке к устройству железобетонных конструкций», — говорится в сообщении.

Завод строится в Наро-Фоминском городском округе Московской области вблизи деревни Могутово. Ежегодно предприятие сможет перерабатывать до 700 тыс. тонн оставшихся после сортировки отходов и обеспечивать электроэнергией около 400 тыс. жителей Подмосковья.

Оборудование для завода поставляет японско-швейцарский консорциум Hitachi Zosen Inova (HZI), технологии и разработки которого были локализованы в России. В частности, все котельное оборудование производят на предприятии Росатома (на заводе «ЗиО-Подольск» — дочерней компании «Атомэнергомаш»).

По словам генерального директора «РТ-Инвест», главная задача — нулевое захоронение отходов и отказ от полигонов к 2025 году на всей территории присутствия компании.

В России ведется проект по строительству пяти мусоросжигательных заводов (четыре в Подмосковье и один в Татарстане) компанией «РТ-Инвест» (входит в структуру Ростеха). Совокупная мощность четырех заводов в Московской области составит 2,8 млн тонн отходов в год, что позволит ежегодно генерировать около 280 МВт электроэнергии.

-

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) запущен в эксплуатацию уникальный горизонтальный фрезерно-расточной станок с ЧПУ компании «ŠKODA».

Оборудование такого типа запускается на Атоммаше впервые за 40 лет. Совместно с использованием уже имеющихся обрабатывающих центров — Атоммаш сможет обеспечить максимальную загрузку производства.

В рамках инвестиционной программы продолжается модернизация производственных мощностей. Только за последние два года ввели в эксплуатацию около 15 обрабатывающих центров и сварочных установок. В течение этого года программа продолжит свою реализацию. На завод должно поступить еще 11 видов оборудования.

-

Самая крупная в России ВЭС начала поставлять электроэнергию и мощность на ОРЭМ (оптовый рынок электроэнергии и мощности). Адыгейская ВЭС стала первым завершенным проектом АО «НоваВинд» (дивизион Росатома, отвечающий за реализацию проектов по ветроэнергетике).

-

В Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) введен в эксплуатацию новый токарно-револьверный обрабатывающий центр с числовым программным управлением.

Данное оборудование предназначено для изготовления малогабаритных крепежных деталей — метизов, входящих в состав парогенераторов и верхнего блока.

Обрабатывающий центр совмещает в себе возможности выполнения таких операций как точение цилиндрических поверхностей, резьбонарезание и фрезерование, сверление отверстий. Ранее для этих операций приходилось задействовать несколько станков. Новое оборудование оснащено револьверной головкой на 12 приводных позиций, что позволяет выполнять обработку деталей с одной установки в автоматическом режиме.

-

Волгодонский филиал АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) изготовил и отгрузил закладные детали парогенератора для первого блока АЭС «Аккую».

Основные крупногабаритные элементы поставки — деталь закладная и плита опорная. Масса всех частей — более 130 тонн. В общей сложности отгружено 35 мест.

-

Первыми клиентами, которые разместили вычислительное оборудование в двух контейнерных ЦОД Концерна «Росэнергоатом», установленных в марте т. г. на площадке ЦОД «Калининский», стали УП «Гринмайнер» (Республика Беларусь) и российская компания «Интелион».

-

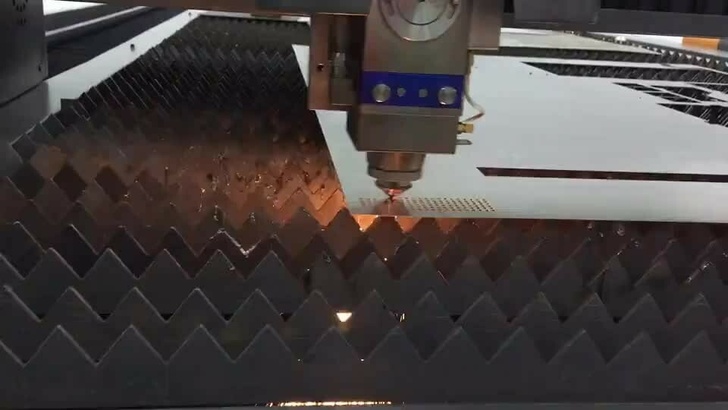

На заводе углеродных и композиционных материалов в Челябинске (ООО «ЗУКМ»,входит в дивизион UMATEX, Росатом) тестируется уникальное оборудование для создания новых продуктов посредством резки волокна. Цель проекта — создать систему рециклинга композитов.

Новая установка предназначена для переработки всех видов волокнистых отходов, как в спутанном виде, так и на бобинах, кроме препрегов и композитных изделий для производства нетканых материалов. Производительность новой установки — более 150 тонн/год (в одну смену, 8 часов, 250 дней в год) с возможностью увеличения мощности. В настоящий момент происходит отработка технологии получения нетканых материалов.

-

В Волгодонском филиале АО «АЭМ-технологии» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) изготовили корпус внутрикорпусной шахты атомного реактора.

Шахта один из трёх основных элементов внутрикорпусных устройств реактора. Корпус шахты состоит из шести обечаек и эллиптического днища. Высота изделия составляет около 11 метров, вес — 63 тонны.

-

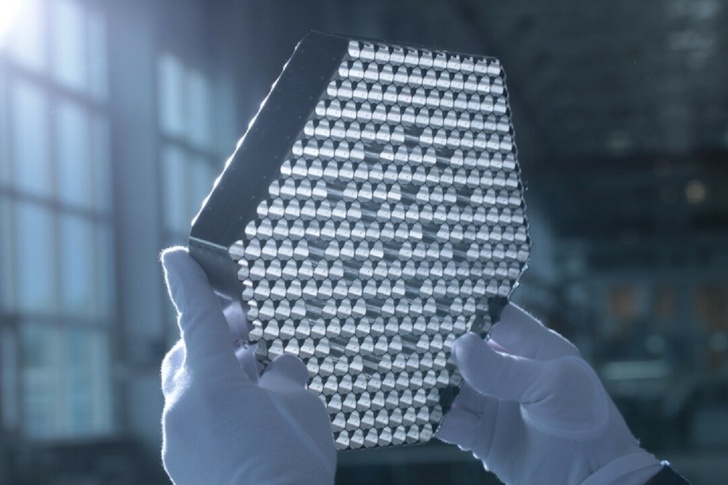

На площадке ООО «НПО «Центротех» (предприятие Топливной компании Росатома «ТВЭЛ» в г. Новоуральск Свердловской области) по заказу ООО «РусАТ» («Русатом — Аддитивные технологии») началось производство двух машинокомплектов мультилазерных 3D-принтеров с рабочим объемом построения 600×600×500 мм³ разработки Росатома.

В сентябре машинокомплекты вместе с системой управления и гидравлической системой будут отгружены в Москву для окончательной сборки и наладки специалистами РусАТа. Готовые 3D-принтеры планируется разместить в Москве в Центре аддитивных технологий Госкорпорации «Росатом».

-

Государственные корпорации Ростех, Росатом и ВЭБ.РФ заключили соглашение о строительстве не менее 25 заводов энергетической утилизации твердых коммунальных отходов, прошедших сортировку. Стороны готовы построить предприятия с высокой степенью локализации производства оборудования для обслуживания крупнейших туристических центров России, а также в агломерациях с населением не менее 500 тысяч человек.

Общая стоимость проекта оценивается в 600 млрд рублей, предполагаемый объем участия ВЭБ.РФ составляет порядка 200 млрд рублей.

Оператором программы выступит Ростех в лице своей дочерней структуры «РТ-Инвест». Согласно документу, Госкорпорация намерена разработать комплекс мер государственной поддержки запуска и реализации проектов, в том числе с применением механизма договоров о предоставлении мощности на оптовом рынке электроэнергии, механизма расширенной ответственности производителей, а также других мер поддержки.

«В России идет реформа системы обращения с отходами, цель которой — внедрить раздельный сбор и достичь нулевого уровня захоронения. Строительство 25 современных предприятий по выработке энергии из отходов позволит предотвратить возникновение более 80 новых мусорных полигонов, закрыть 25 действующих и сохранить около 60 тыс. га земель. Отмечу, что заводы станут финальным звеном системы обращения с отходами. Такому виду утилизации будут подвергаться фракции, которые невозможно переработать и вернуть во вторичный оборот», — отметил генеральный директор Госкорпорации Ростех Сергей Чемезов.

-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») изготовил и отгрузил вторую партию оборудования для завода по термической переработке отходов в энергию Riverside в Великобритании.

В комплект поставки вошел один блок пароперегревателя третьей ступени и два блока пароперегревателя четвертой ступени. Общая масса отгруженного оборудования составила 100 тонн.

В рамках договора с Hitachi Zosen Inova, заключенного в 2019 году, «ЗиО-Подольск» изготавливает для ТЭС «Riverside» пароперегреватели 3 и 4 ступени. Пароперегреватели заменят аналогичное оборудование в рамках модернизации завода. Это первое российское оборудование, которое изготавливается для зарубежного завода по термической переработке отходов по проекту Hitachi Zosen Inova.

-

Ученые Санкт-Петербургского политехнического университета Петра Великого (СПбПУ) разработали коммерческую технологию переработки обедненного гексафторида урана (ОГФУ) с получением фторида водорода. Технология позволяет прекратить накопление токсичных отходов и получить стратегически важное для страны сырье.Обедненный гексафторид урана появляется в качестве побочного продукта при изотопном обогащении природного урана в ядерном топливном цикле. В настоящее время в России накоплено до 1 млн тонн ОГФУ. Это высокотоксичное вещество первого класса опасности. Эффективных технологий переработки этого вещества пока нет. ОГФУ хранят на открытых площадках в стальных контейнерах.

-

8 мая в 10:26, после завершения капитального ремонта, продолжавшегося 56 суток, энергоблок № 1 Кольской атомной станции был включен в сеть и начал поставлять электроэнергию в Единую энергетическую систему России.

-

Концерн «Росэнергоатом» (входит в Электроэнергетический дивизион Госкорпорации «Росатом») совместно с АО «Русатом Хэлскеа» и АО «В/О «Изотоп» приступил к практической реализации Программы развития изотопного бизнеса Электроэнергетического дивизиона до 2030 года, входящей в Стратегическую программу «Развитие продуктового направления ядерной медицины и технологий» и Единую отраслевую стратегию изотопного комплекса Госкорпорации «Росатом».

Добавить новость

можно всем, без премодерации, только регистрация