Блог «Модернизация»

Блог для новостей о модернизации в России

-

На Эзминской ГЭС в Северной Осетии завершена замена всех трех гидроагрегатов. Работы выполнены в рамках реализации Программы комплексной модернизации (ПКМ) РусГидро.

В ходе работ по модернизации станции были полностью заменены гидротурбины (включая закладные части, такие как спиральная камера и статор), гидрогенераторы, предтурбинные дисковые затворы, системы управления, вспомогательное оборудование. Для привода направляющих аппаратов гидротурбин применены электроцилиндры, что позволило отказаться от использования в системе регулирования турбинного масла. Новые гидроагрегаты успешно прошли комплексные испытания под нагрузкой в течение 72 часов. Современное оборудование отличается повышенной эффективностью, что позволит после завершения оформления всех необходимых документов увеличить мощность Эзминской ГЭС с 45 МВт до 60 МВт.

-

В филиале ПАО «Ил"-Авиастар активно наращивается объем строительства воздушных судов. В рамках технического перевооружения цеха агрегатно-сборочного производства выстраивают в поточную линию. Сборочный процесс организуют по потоку, работающему по принципу конвейера. Цель — повысить эффективность производства, сократить цикл сборки агрегатов и отсеков тяжелого транспортного самолета Ил-76МД-90А.

В производственных цехах освобождаются площади от неиспользуемой оснастки и приспособлений. Стапели перемещают и выстраивают по линиям определенного такта сборки воздушного судна в поток. Каждый стапель оснащается индивидуальным освещением, осуществляется подвод воздуха для сверлильно-клепальных работ. При организации рабочих мест авиастроителей для создания упорядоченного, рационального и безопасного пространства применяются инструменты бережливого производства.

-

На прессово-рамном заводе «КАМАЗа» завершилась пусконаладка отечественной окрасочно-сушильной камеры «Гелиос» в цехе окраски № 2.

Камера предназначена для выполнения нарядов по специальным направлениям, в том числе в тропическом исполнении для заказчиков из-за рубежа, где к качеству окраски предъявляются особые требования. Как рассказал заместитель начальника цеха окраски № 2 по технической части Ильнар Авзалов, в оборудовании применены новые технологии — камера разделена на две зоны: дефектовки деталей и окрасочно-сушильную.

-

«ЧТЗ-Уралтрак» (в составе концерна «Уралвагонзавод» входит в госкорпорацию «Ростех») запустил новый производственный участок ионного азотирования. Это поможет значительно увеличить серийный выпуск форсированных дизельных двигателей для танков «Уралвагонзавода» Т-72Б3М и Т-90М «Прорыв».

-

Компания «Ойлтиммаш» (входит в группу «Ойлтим») завершила первый этап модернизации на производственных площадках в Кумертау Республики Башкортостан. Благодаря этому удалось нарастить мощности по производству мобильных модульных установок для нефтепереработки в 2 раза — до 260 комплектов в год.

Инвестиции в первый этап модернизации превысили 270 млн рублей, из которых 167 млн рублей в виде льготного займа по программе «Производительность труда» предоставил федеральный Фонд развития промышленности (ФРП).

-

Один из наиболее интересных проектов компании «Роботех», реализованный в начале года — роботизированный комплекс по дефектации шпона для крупнейшего комбината по производству березовой фанеры «СВЕЗА».

-

В цехе по техническому обслуживанию и ремонту горного оборудования Стойленского ГОКа (входит в Группу НЛМК) ввели в эксплуатацию новый автоматизированный моечный комплекс: он позволяет быстрее и качественнее обслуживать и ремонтировать основные узлы карьерных экскаваторов и другой техники. Новый комплекс сократил время промывки запчастей от смазочных материалов и загрязнений почти в шесть раз — с трех часов до 30 минут.

-

В 2024 году на Городецком гидроузле продолжаются основные строительно-монтажные работы по модернизации шлюзов № 15 и № 16, а также строительству дополнительной камеры шлюза.

В 2023 году на объекте завершены работы по устройству временной дороги и строительного городка, выполнены демонтажные работы железобетонных пролетов и опор причальной эстакады, работы по устройству водовыпусков, а также построен временный причал.

-

На Луганский завод трубопроводной арматуры «Маршал» (ЛЗТА, г. Луганск, Луганская Народная Республика) поступила первая партия оборудования, приобретаемого на заемные средства от Фонда развития промышленности ЛНР. Это 5 комплектов для сварочных работ и 4 ленточнопильных станка, которые уже установлены в цеху, — сообщает пресс-служба Министерства промышленности и торговли ЛНР.

-

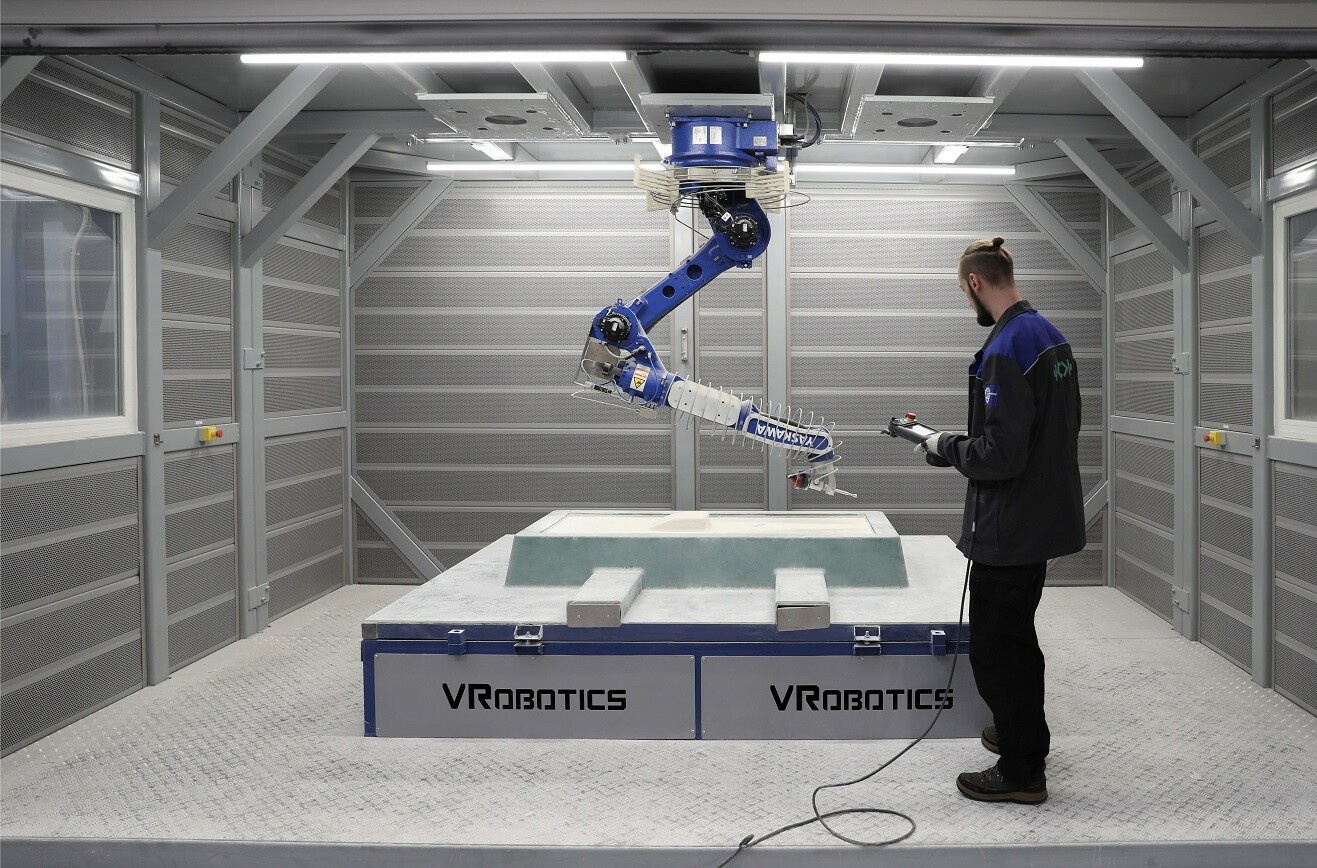

Предприятие «НПО «Вояж» (входит в группу компаний КСК) приступило к опытной эксплуатации роботизированного комплекса водной резки для обработки изделий из композитных материалов. Новое высокотехнологичное оборудование позволит предприятию повысить производительность обработки деталей в несколько раз.

Роботизированный комплекс позволяет с высокой точностью обрабатывать струей воды давлением 6000 атмосфер изделия из стеклопластика толщиной до 10 мм сложной конфигурации. Использование технологии водоструйной резки минимизирует сколы и дефекты, экономит трудозатраты на разметку и последующую ручную доработку изделия, также позволяет значительно снизить уровень вредных производственных факторов — шума и количества промышленной пыли при обработке деталей.

-

Компания «Липецкое станкостроительное предприятие» сообщает о начале программы технического переоснащения своих производственных мощностей в 2024 г.

22 января было введено в эксплуатацию новое оборудование — плоскошлифовальные станки 3Л725 и 3Л141, а также фрезерные станки ГФ180 и 6Л13. Также мощность производства увеличена за счет добавления четырех токарных станков — двух универсальных и двух с ЧПУ.

-

В международном аэропорту Кемерово имени А.А. Леонова завершена реконструкция части искусственного покрытия взлетно-посадочной полосы длиной 1020 метров.

Получено заключение о соответствии объекта требованиям проектной документации. Работы проводились под контролем ФКУ «Ространсмодернизация».

-

Для ремонтно-механического цеха приобретен новый станок для нарезки металлических заготовок. Гильотинные ножницы работают бесшумно, позволяют «выставлять» необходимые параметры и сами отсчитывают необходимое число изделий. Это улучшает и упрощает условия труда работников.

В сырьевом отделении цеха электролиза магния завершены работы по капитальному ремонту вращающейся печи обезвоживания карналлита. За время ремонта произведена замена барабана (вращающаяся часть печи), футеровки топочной и смесительной камер. Агрегат вышел на максимальную загрузку — 130,5 т обезвоженного карналлита в сутки.

Также в сырьевом отделении введена в работу печь кипящего слоя, выводившаяся на профилактическую чистку, начат плановый текущий ремонт одной из малых вращающихся печей.

-

архивное фото © dance-legend.com

архивное фото © dance-legend.comСпециалисты компании разработали и внедрили новую технологию производства импортозамещающих материалов для гель-лаков. В год предприятие планирует выпускать 12 тонн продукции.

На производственной площадке предприятия установлено современное оборудование — реакторы для создания компонентов, устойчивых к разного рода воздействиям окружающей среды.

В результате совместной работы ученых и технологов была разработана методика обработки цветных пигментных паст, использующихся для изготовления косметики.

Благодаря новому оборудованию и технологии производства компания сможет обеспечить себя качественными колорантами, отметила генеральный директор предприятия Елена Савенкова. Она также добавила, что «Олбо» сможет поддержать российских производителей декоративной косметики и решить проблему импортозамещения сырья для изготовления косметики.

-

18 января 2024, 23:17 Ярославские моторы™ ⇒ Модернизация

Ремоторизация тракторов Buhler Versatile 2375 двигателем ЯМЗ-7511

Продолжаем ремоторизацию импортной техники отечественными дизельными моторами. Тема не теряет актуальности из-за большого количества завезенных в Россию машин, которые требуется поддерживать в рабочем состоянии. Новая разработка — замена двигателя Cummins канадского трактора Buhler 2375 на дизель ЯМЗ. Торговая марка Buhler на сегодняшний день принадлежит компании Ростсельмаш (РСМ), аналогичные трактору 2375 сельскохозяйственные машины выпускаются в Ростове-на-Дону, но американский двигатель для них больше не доступен.

Двигатель ЯМЗ-7511 для трактора Buhler 2375 © yarmotor.com

Двигатель ЯМЗ-7511 для трактора Buhler 2375 © yarmotor.com -

В АО «НПО Энергомаш» (входит в Госкорпорацию «Роскосмос») введена в эксплуатацию новая установка для автоматической сварки форсунок агрегатов двигателя.

Сварочная установка была разработана, спроектирована и изготовлена по техническому заданию НПО Энергомаш российской компанией в 2023 году.

-

Трубная Металлургическая Компания (ТМК) ввела в эксплуатацию на Волжском трубном заводе (ВТЗ), входящем в ТМК, новый участок отделки труб из нержавеющих марок стали в трубопрокатном цехе № 2 (ТПЦ-2).

Участок предназначен для финишной отделки нержавеющих труб, контроля их качества и сдачи для отправки заказчику. В настоящее время комплекс оборудования участка включает два станка для отрезки концов труб, установку неразрушающего контроля для проверки качества продукции, а также отдельной линии транспортной механизации и упаковки труб.

Ввод объекта в эксплуатацию позволит ТПЦ-2 обеспечить возможность производства и отгрузки 55 тыс. тонн труб, в том числе не менее 27 тыс. тонн труб из нержавеющих и коррозионностойких марок стали аустенитного и мартенситного класса, повысит эффективность производства и сократит сроки выполнения заказов за счет замкнутого цикла — в качестве сырья будет использоваться непрерывнолитая заготовка, изготовленная на ВТЗ.

-

Компания «Корона» модернизировала в городе Павлово Нижегородской области производство мотоблоков, мотокультиваторов и садовых тачек-тележек, нарастив мощности на 20% - до 10 тыс. мотокультиваторов, 60 тыс. мотоблоков и 500 тыс. садовых тачек-тележек в год.

Инвестиции в проект составили 195 млн рублей.

Благодаря запуску модернизированного производства на предприятии создано 58 новых рабочих мест.

-

Постоянное обновление технопарка является одним из ключевых шагов в развитии АО «ЧМЗ», позволяющим заводу оставаться конкурентоспособным предприятием и расширять производственные возможности.

В течении декабря 2023 ввели в эксплуатацию мощный горизонтально-расточной станок с индикаторной системой управления и электроэрозионный станок с числовым программным управлением.

-

В результате реализации Программы комплексной модернизации (ПКМ) РусГидро в 2023 году модернизировало четыре гидроагрегата общей мощностью 392,5 МВт на четырех гидроэлектростанциях.