-

Как сообщила пресс-служба госкорпорации «Росатом», ООО «АРМЗ Горные машины», которое начало свою работу летом 2019 года (о чем в июне 2019 года сообщил сайт «Сделано у Нас») впервые в России начало серийное производство погрузочно-доставочных машин с приводом от ионно-литиевого аккумулятора «ARGO ПДМ 140 Б» и ковшом, грузоподъемность ковша 1,3 тонны, предназначенных для подземных работ на узкожильных месторождениях с шириной до 1,5 м.

Производство, которое направленно на обеспечение внутренних потребностей Госкорпорации «Росатом», а также выхода продукции на внешний рынок, было организованно на площадке Приаргунского производственного горно-химического объединения (расположена в городе Краснокаменск Забайкальского края) в рамках проекта Соглашения о промышленном партнерстве между Урановым холдингом «АРМЗ» и французской компанией Aramine.

В планах компании локализация производства литий-ионных аккумуляторов, а также выпуск новых моделей горно-шахтной техники.

-

Порт Архангельска — важнейший транспортный узел для снабжения арктических территорий и Северного морского пути. Порт находится в 50 километрах от Двинской губы Белого моря, а один из двух терминалов «Экономия» расположен ещё ближе к морю — в 15 километрах. Это позволяет продлить зимнюю навигацию. Порт специализируется на обработке генеральных и контейнерных грузов, техники.

-

©Видео с youtube.com/ https://www.youtube.com/embed/xdq_xhkadhI

-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — АО «Атомэнергомаш») отгрузил сепаратосборник сепаратора-пароперегревателя (СПП-1200), предназначенного для оснащения первого энергоблока АЭС «Руппур» в Республике Бангладеш.

Сепаратосборник предназначен для сбора отсепарированной в СПП влаги. Представляет собой горизонтальный цилиндрический сосуд, состоящий из корпуса, люк-лаза, патрубков подвода и отвода сепарата, внутри корпусных устройств. Внутренняя перегородка сепаратосборника с установленными отсечными устройствами обеспечивает заданный уровень сепарата на разных режимах эксплуатации блока АЭС. Масса оборудования 41 тонна. Эксплуатационный срок службы аппарата — 50 лет.

Конструкторская документация разработана специалистами отдела оборудования атомных станций № 2 Департамента оборудования атомного машиностроения ПАО «ЗиО-Подольск», они же осуществляют авторское сопровождение за изготовлением. Ранее завод изготовил и поставил аналогичные аппараты для новых энергоблоков Нововоронежской АЭС-2, Ленинградской АЭС-2 и двух блоков Белорусской атомной станции.

-

В волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) обновлен участок по изготовлению коллекторов первого контура.

Сегодня на Атоммаше в активной фазе изготавливают 20 парогенераторов для российских и зарубежных АЭС. Для эффективного изготовления составных частей теплообменников участок изготовления коллекторов оснастили дополнительными сварочными установками, роликоопорами. Теперь на участке одновременно могут располагаться сразу 8 изделий. Кроме того, этапы изготовления деталей расположены в одном пролете, это сокращает время на перемещение заготовок для зачистки и последующих неразрушающих контролей, а также для наплавки антикоррозионного покрытия на разных сварочных установках.

-

Компания «ЗиО-Подольск» из машиностроительного дивизиона корпорации «Росатом» — «Атомэнергомаш» изготовила и отгрузила комплект котельного оборудования для первого в России завода по переработке отходов в энергию, который строит компания «РТ-Инвест» Госкорпорация Ростех. Общая масса отгруженной продукции составила порядка 1300 тонн.

Современное предприятие возводится в Воскресенском районе Московской области вблизи деревни Свистягино. Завод станет финальным звеном в создаваемой в Подмосковье комплексной системе обращения с отходами. На предприятие будут поставлять только прошедшие сортировку ТКО, которые не пригодны для вовлечения во вторичный оборот, подчеркивают в «РТ-Инвест».

На строительную площадку отправлены основные крупногабаритные секции для двух из трех паровых котлов П-152: блоки экранов топки, блоки экономайзеров первой ступени и барабаны высокого давления.

-

Первые мегаватты электроэнергии выработаны для энергоблока № 6 Ленинградской атомной станции во время комплексных испытаний блочного дизель-генератора. В случае нештатной ситуации эта важнейшая для безопасности АЭС установка мощностью 6,3 МВт обеспечит электроснабжение собственных нужд энергоблока для перевода его в безопасное состояние.

«Сейчас мы проверяем дизель-генератор на разных уровнях мощности и действие автоматики ступенчатого пуска при полном обесточивании секций собственных нужд систем надежного электроснабжения, — рассказал Алексей Шленкин, заместитель начальника электрического цеха Ленинградской АЭС-2. — Когда установку синхронизировали с энергосетью, вырабатываемая ей электроэнергия поступила на собственные нужды энергоблока. После завершения комплекса испытаний она перейдет в режим дежурства».

Все пять дизель-генераторов оборудованы автономными системами топлива, охлаждения, смазки, пускового воздуха, отопления, вентиляции, электроснабжения собственных нужд. Для обеспечения высокой надежности пуска каждая оснащена дублирующей схемой запуска, который осуществляется по сигналу от управляющих систем безопасности. В случае отключения внешнего источника питания они обеспечат электроснабжение всех основных технологических систем энергоблока.

Постановка на дежурство всех пяти дизель-генераторных установок является одним из условий начала следующего ключевого события — физического пуска энергоблока № 6 ВВЭР-1200, который запланирован на апрель 2020 года.

-

В России в промышленной эксплуатации находятся 36 энергоблоков на 10 атомных электростанциях. Шесть из них были введены в эксплуатацию с 2014 по 2019 год.

©Видео с youtube.com/ https://www.youtube.com/embed/aSU_rK28HV0

-

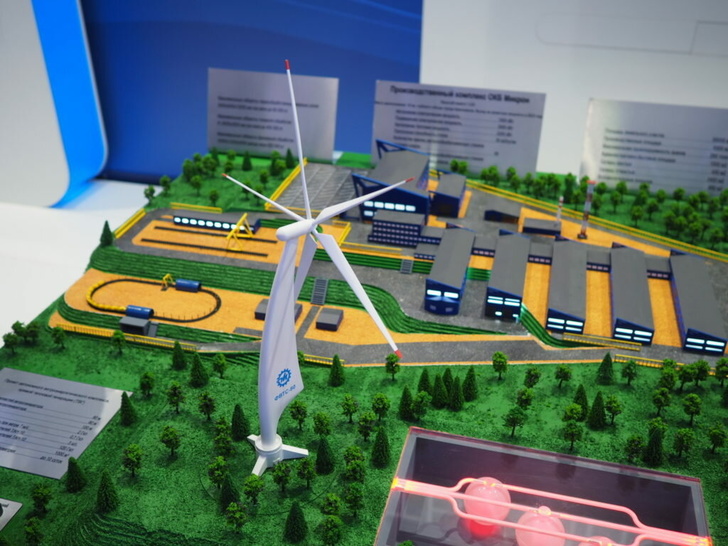

Машиностроительное предприятие «ОКБ МИКРОН» (входит в группу «КАНЕКС») разработало и запатентовало оригинальную конструкцию тепловетроустановки, которая будет продвигаться под маркой «Терус».

По замыслу разработчиков, система будет высоко востребована промышленными предприятиями (и населенными пунктами), расположенными на удаленных территориях, изолированных от сетевых коммуникаций, — как правило, это районы Крайнего Севера и приравненные к ним местности (по этой причине в проект заложены материалы с высокой резистентностью к низким температурам). Дмитрий Салов, генеральный директор и сособственник «ОКБ МИКРОН», сообщил, что зелеными технологиями, например, давно интересуется «Алроса». Крупнейшая в мире алмазная компания, для которой экономия топливно-энергетических ресурсов и повышение эффективности природоохранных программ являются ключевыми задачами, с 2017 года эксплуатирует солнечные коллекторы в Мирном (Якутия) для горячего водоснабжения вахтового поселка на месторождении «Нюрбинская"*.

Строительство экспериментального образца ТВГ и его тестовая эксплуатация запланированы на 2021 год, после чего компания перейдет к серийному выпуску оборудования индивидуальной мощностью от 200 до 4000 кВт. Специализированный завод по производству узлов и агрегатов тепловетровых станций разместится на территории красноярского «ОКБ МИКРОН» по соседству со строящимся комплексом тяжелого машиностроения.

-

Ученые ВНИИНМ им. А.А. Бочвара (входит в состав Топливной компании Росатома «ТВЭЛ») завершили разработку конструкции и технологии изготовления сверхпроводящих проводов для магнитной системы российского Демонстрационного гибридного источника нейтронов на основе токамака (ДЕМО-ТИН).

Опытные партии ниобий-оловянного стренда диаметром 1 мм были изготовлены методом «внутренний источник олова» и успешно прошли приемочные испытания на соответствие техническим требованиям АО «НИИЭФА» — разработчика магнитной системы ДЕМО-ТИН. Они обладают токонесущей способностью более 1100 ампер на квадратный миллиметр в поле с магнитной индукцией 12 тесла (по проводу без учета стабилизирующей меди).

Отличительная особенность конструкции нового провода — применение общего барьера, который отделяет группу многоволоконных элементов от внешней медной стабилизирующей оболочки. В свою очередь, каждый многоволоконный субэлемент состоит из множества ниобиевых волокон, расположенных в медной матрице, а также источника олова. Для увеличения токонесущей способности ниобий-оловянного стренда каждое волокно легировано титаном. Сведения, полученные в результате разработки провода, отнесены к ноу-хау АО «ТВЭЛ».

-

На вооружение военной полиции Самарского гарнизона впервые поступили новейшие комплексы нелетального оружия «Оса», электрошоковые устройства «Гюрза» и специальные средства индивидуальной защиты.

Военнослужащие осваивают электрошоковые устройства «Гюрза», которые способные поразить электрическим разрядом нарушителя в плотной зимней одежде и комплекс «Оса», включающий в себя четырехзарядный бесствольный пистолет и специальные патроны.

Кроме того, в подразделения военной полиции поступили противоударные щиты «Авангард» с комплектом щитков для защиты рук, грудной клетки, спины и ног.

Подразделение военной полиции в Самарском гарнизоне осуществляет обеспечение безопасности в ходе массовых мероприятий с участием военнослужащих, а также производит конвоирование нарушителей и охрану военных объектов.

-

ПАО «ЗиО-Подольск» (входит в машиностроительный дивизион Росатома — «Атомэнергомаш») отгрузило комплект оборудования машинного зала АЭС «Руппур». В Республику Бангладеш был отправлен последний четвертый комплект СПП-1200. Оборудование предназначено для энергоблока № 1.

Сепараторы-пароперегреватели обеспечивают осушку и перегрев влажного пара после цилиндра высокого давления турбины. СПП-1200 отгружается тремя частями: сепаратор массой 41 тонна, пароперегреватель первой ступени (вес аппарата — 86 тонн), а также пароперегреватель второй ступени весом 105 тонн. При монтаже три части СПП-1200 устанавливаются вертикально в одном корпусе.

-

В ООО «НПО «Центротех» (предприятие Топливной компании Росатома «ТВЭЛ», г. Новоуральск Свердловской области) запущена опытно-промышленная установка газового распыления металлических сплавов.

Оборудование позволяет распылять и получать широкий спектр металлических порошков: алюминиевые сплавы, нержавеющие и высоколегированные стали — материалы для металлических 3D-принтеров (в том числе производства «Русатом — Аддитивные технологии») и для порошковой металлургии в целом.

Максимальная производительность установки составляет 20 тонн порошка в год. Форма частиц — сферическая, содержание кислорода — не более 0,1%, размер гранул варьируется от 10 до 100 мкм.

-

АО «ВНИПИпромтехнологии» (Инжиниринговый центр Уранового холдинга «АРМЗ"/Горнорудный дивизион Госкорпорации «Росатом») завершило разработку технологии попутного извлечения редкого металла для Балхашского медеплавильного завода (Республика Казахстан). Проект был выполнен по заказу крупнейшего производителя меди в Казахстане — ТОО «КазахМыс Девелопмент».

Технология позволит оптимизировать действующее производство и сократить затраты, в том числе, на химикаты и расходные материалы.

-

10 февраля 2020, 10:34 Блог компании "ОСАТЕК"™ ⇒ Информационные технологии

ОСАТЕК запускает линейку продукции на базе Эльбрус-1С+

ОСАТЕК на микропроцессорах "Эльбрус-1С+" © www.osatec.ru

ОСАТЕК на микропроцессорах "Эльбрус-1С+" © www.osatec.ruВ 2020 году ОСАТЕК продолжает развивать свои решения в рамках общей концепции импортозамещения в России. Так, компания приняла решение о выпуске новой линейки изделий на базе отечественных микропроцессоров Эльбрус-1С+.

ОСАТЕК провел тестирование образцов процессорных модулей cPCI и VME собственного производства на базе Эльбрус-1С+. Тестирование прошло успешно и подтвердило заявленные характеристики процессорных модулей по производительности и функционалу.

Во второй половине 2020 года ОСАТЕК готовится запустить в серийное производство целую линейку изделий на базе российских микропроцессоров: процессорные модули стандартов cPCI Serial, cPCI и VME; изделия на плате формата Mini-ITX с расширенным функционалом; а также флагманский продукт компании — программируемый контроллер ЧГП-РТ, одобренный Российским морским регистром судоходства.

В ближайшее время компания анонсирует технические характеристики и исполнения новых продуктов.

-

Чепецкий механический завод (Удмуртия, входит в Топливную компанию Росатома «ТВЭЛ») впервые поставил проволоку из гафниевых сплавов повышенной точности зарубежным заказчикам — производителям расходных материалов для машин плазменной резки. Первые экспортные поставки выполнены в Чехию, Турцию и Республику Корея, заинтересованность также проявили компании из Германии, Китая и США.

Гафниевая проволока АО ЧМЗ производится по международному стандарту ASTM В737 и используется в качестве электрода в работе плазмотрона. В её основе — йодидный гафний с чистотой 99,9%. На заводе освоен полный цикл производства гафниевой проволоки: от исходного сырья до волочения и упаковки готовой продукции. Чепецкий механический завод выпускает гафниевую проволоку диаметром от 0,8 мм и выше.

-

Волгодонском филиале АО «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) введен в эксплуатацию высокопроизводительный токарно-фрезерный обрабатывающий центр с числовым программным управлением MULTICUT 630.

Станок предназначен для обработки деталей оборудования АЭС, в частности он производит комплексную обработку фасонных деталей без дополнительных переустановок посредством различных режимов: точение, нарезание резьбы, прорезка, сверление, расточка, фрезерование.

Благодаря полной обработке заготовок на одном станке механический участок повысит производительность более чем в два раза.

-

Партия МОКС-топлива, загруженная в активную зону реактора БН-800 энергоблока № 4 Белоярской АЭС в Свердловской области, состоит из 18 тепловыделяющих сборок (ТВС). Они были изготовлены на Горно-химическом комбинате (ФГУП «ГХК», Железногорск, Красноярский край) с использованием обедненного урана и плутония.

-

В топливном дивизионе Росатома реализованы два новых проекта переоснащения внутризаводского электротранспорта с установкой современных накопителей энергии на литий-ионных аккумуляторах (ЛИА).

На Новосибирском заводе химконцентратов (ПАО «НЗХК») переоснащено 13 единиц логистического электротранспорта, на Чепецком механическом заводе в Глазове (АО «ЧМЗ») — восемь машин. При этом в случае АО «ЧМЗ» реализован первый в атомной отрасли проект поставки накопителей энергии по схеме аренды с опцией выкупа оборудования.

Поставщиком оборудования по обоим проектам выступило ООО «Катодные материалы» (дочернее предприятие АО «ТВЭЛ») — отраслевой интегратор Росатома по направлению бизнеса «Накопители энергии», производственной площадкой — НПО «Центротех» (предприятие Топливной компании ТВЭЛ в г. Новоуральск Свердловской области).

-

На химико-металлургическом заводе Сибирского химического комбината (АО «СХК», входит в Топливную компанию Росатома «ТВЭЛ») завершены приемочные испытания с приемкой результатов разработки экспериментальных тепловыделяющих сборок (ЭТВС-22, ЭТВС-23, ЭТВС-24) со смешанным нитридным уран-плутониевым топливом для реакторной установки на быстрых нейтронах.

В состав приемочной комиссии под председательством главного эксперта АО «ВНИИНМ» Алексея Глушенкова вошли представители проектного направления «Прорыв», АО «ТВЭЛ», АО «ОКБМ Африкантов», АО «НИКИЭТ», АО «ВПО «Зарубежатомэнергострой» и АО «СХК». Во время проведения контрольных операций эксперты проверяли качественные и количественные характеристики топлива: качество сварных соединений и сборочных конструкций, отсутствие поверхностного радиоактивного и механического загрязнения, соответствие рабочей конструкторской документации.

Добавить новость

можно всем, без премодерации, только регистрация