-

30 августа

30 августа

Обновленный гидроагрегат со станционным номером 18 — уже 21-й по счету, на котором заменена турбина, и 14-й, на котором заменен генератор. В соответствии с проектом модернизации «Силовые машины» выполнили работы по замене турбины, генератора, системы возбуждения, системы автоматики и вспомогательного оборудования.

Новая турбина имеет улучшенную конструкцию и отличается высокой степенью экологической безопасности. Обновленное рабочее колесо имеет пять лопастей вместо прежних шести и рассчитано на повышенный расход воды через турбину. Улучшенные технические характеристики агрегата в перспективе позволят увеличить его мощность на 10,5 МВт.

Сегодня на Волжской ГЭС «Силовые машины» продолжают модернизацию гидроагрегатов № 10 (замена турбины и генератора) и № 19 (замена генератора). Программа комплексной модернизации станции предусматривает полное обновление гидроагрегатов, после чего мощность Волжской ГЭС планируется увеличить до 2744,5 МВт.

Всего на Волжской ГЭС установлено 23 гидроагрегата. Их обновление проводится в рамках Программы комплексной модернизации РусГидро.

-

28 августа

Первая доильная карусель «Нива-Ротор» на молочном комплексе «Гусево»

В конце 2017 года «ЭкоНива — Техника» (подразделение крупнейшего производителя сырого молока в России ГК «ЭкоНива») начала разработку роторного доильного зала.

Для сборки оборудования, осуществляемой в России, используются компоненты других мировых производителей — это распространенная практика во всем мире, пояснил Бйерне Дрекслер, первый заместитель генерального директора «ЭкоНива Техника — Холдинг». Разработка «карусели» «Нива-Ротор» проводилась в соответствии с требованиями агрохолдинга и нормами адаптации под российские условия.

«Наш опыт в доении коров — больше 20 лет, и это играет колоссальную роль в разработке данного решения», — подчеркнул Бйерне Дрекслер, рассказав, что на данный момент уже установлено три доильных зала «Нива-Ротор», в том числе один на 72 места в калужском подразделении агрохолдинга на комплексе «Гусево».

-

18 августа

18 августа

На Кедровском угольном разрезе АО «УК «Кузбассразрезуголь» (входит в УГМК) ввело в эксплуатацию новый отечественный экскаватор ЭКГ-18М. Это вторая машина модернизированной серии производства ПАО «Уралмашзавод» (УЗТМ). Первый в России ЭКГ-18М, которому присвоен № 300 в честь предстоящего 300-летия открытия Кузбасса, был запущен в работу 19 мая 2020 года на Бачатском разрезе.

При создании модернизированной модели экскаватора был учтен девятилетний опыт эксплуатации в УК «Кузбассразрезуголь» предыдущей серии машины ЭКГ-18, сегодня в компании работают десять таких экскаваторов.

До конца 2020 года угольная компания планирует ввести в эксплуатацию еще три ЭКГ-18М: два на Бачатском и один на Калтанском угольном разрезе.

-

Несмотря на падение мировых цен, почти повсеместное сжатие спроса и другие трудности, связанные с пандемией коронавируса, в первой половине 2020 г. России удалось показать положительную динамику стоимостных объёмов экспорта по целому ряду товаров. Далее рассмотрим наиболее заметные из них.

Золото: рост на 5636 млн долл. или в 8,5 раз. Основной прирост: Великобритания, Швейцария, Турция, Казахстан.

Платиноиды: рост на 1001 млн долл. или 40%. Основной прирост: США, Великобритания, Швейцария, Германия, Япония.

Подсолнечное масло: рост на 411 млн долл. или 38%. Основной прирост: Китай, Индия, Турция, Афганистан, Узбекистан, Туркмения, Ливан, Сербия.

-

06 августа

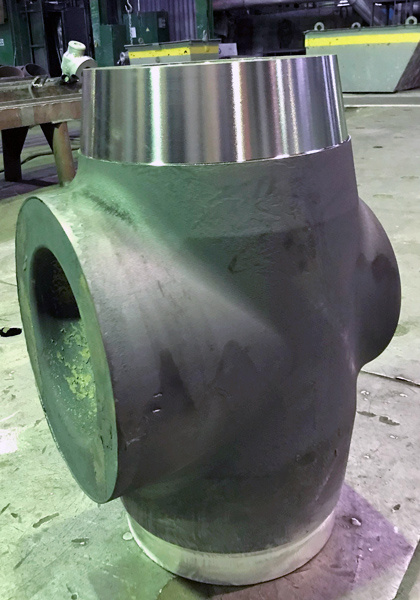

На Ленинградском Металлическом заводе изготовлен дисковый предтурбинный затворс применением собственной конструкции ремонтного уплотнения, предназначенный для технического перевооружения гидроэлектростанций, где аналогичное оборудование исчерпало свой ресурс работы.

Срок службы спроектированного затвора составляет не менее 40 лет, а ресурс работы между капитальными ремонтами — не менее 7 лет при условии эксплуатации в районе с сейсмичностью до 8 баллов.

Предтурбинный затвор обеспечивает перекрытие напорного трубопровода и его открытие как в оперативном режиме работы, так и при аварийных случаях.

-

04 августа

04 августа

Комбинат «Карельский окатыш» запустил в работу конусную дробилку среднего дробления КСД-3000/1500 под Костомукшей.

Ее производительность — 1500 т в час, что на 200 т больше, чем у ее предшественницы — КСД 1000/1200. Она увеличит производительность фабрики в среднем на 4800 т в сутки.

Инженеры-конструкторы «Уралмаша» воплотили в ней современные наработки и технологии. Оборудование оснащено интеллектуальной системой автоматизации. Теперь работнику не требуется спускаться в маслозал или звонить оператору, чтобы проконтролировать состояние работы оборудования. В режиме реального времени на сенсорном экране отображается температура, уровень и давление масла, нагрев подшипников, амплитуда амортизации, производительность.

-

03 августа

Белгородский завод энергетического машиностроения («Белэнергомаш — БЗЭМ», входит в состав Объединенной металлургической компании, ОМК) освоил производство новой для отрасли продукции — цельноштампованных корпусов трубопроводной арматуры из аустенитной нержавеющей стали для атомных электростанций (АЭС).

Новую продукцию «Белэнергомаша» уже заказал один из ведущих поставщиков трубопроводной арматуры для АЭС — завод энергетического оборудования «Энергопоток» («ЗЭО Энергопоток», г. Саров, Нижегородская область) для Курской АЭС-2 и АЭС «Руппур» (Бангладеш). Также планируются поставки в Турцию и Индию.

-

Инженерные подразделения Вьетнамской народной армии получили автокраны «Клинцы» КС-55713-5К-3 грузоподъемностью 25 тонн, недавно поставленные в Социалистическую Республику Вьетнам по контракту в количестве 50 единиц.

-

20 июля

Центр судоремонта «Звёздочка» (г. Северодвинск,входит в Объединённую судостроительную корпорацию) 17 июля завершил отгрузку и отправил на судне «Баренц» 6 сборочных единиц компрессорно-вакуумной установки. Секции корпуса и крышки установки из нержавеющей стали диаметром почти 9 метров и общим весом более 170 тонн изготовлены предприятием в рамках государственного контракта. Данная установка длиной свыше 18 метров предназначена для обеспечения испытаний на герметичность систем и отсеков космических аппаратов в составе технического комплекса по обеспечению предстартовой подготовки ракет на космодроме «Восточный».

Ранее «Звёздочка» изготовила и отправила заказчику 2 лонжерона силовой рамы пускового стола весом более 84 тонн каждый, комплект запасных частей пускового стола общим весом более 264 тонн в количестве свыше 6000 единиц, металлоконструкции облицовки газоотражателя пускового стола весом более 937 тонн, корневые секции ферм удержания и обслуживания кабель-заправочной башни двух уровней для строящейся стартовой площадки космодрома «Восточный», откуда будут проводиться пуски российских ракет-носителей «Ангара».

-

Общий товарный экспорт России за первые пять месяцев 2020 г. составил 135 млрд долл., уменьшившись на 22% к прошлогоднему результату. Однако без учёта топлива сокращение составило только 1,1%, величина нетопливного экспорта за 5 месяцев — 59,3 млрд долл. При рассмотрении количественных показателей экспорта картина в целом также выглядит отнюдь не пессимистично, хотя и не беспроблемно, конечно же. Остановимся на них подробнее.

Отрасли и товары перечисляются по убыванию стоимости в базисном году или по степени передела.

-

Российский производитель башенных кранов GIRAFFE, выпускающий краны грузоподъемностью от трех до шестнадцати тонн, в 2019 году выпустил новые модели кранов.

В августе 2019 года пресс-служба компании сообщила о первой поставке заказчику передвижного рельсового крана-погрузчика с поворотной башней GIRAFFE новой серии TDKZ.

Новая модель разработана для погрузо-разгрузочных работ на строительстве малоэтажных сооружений, а также для обслуживания полигонов и складов.

-

09 июля

АО «ОКБМ Африкантов» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) разработало, изготовило и отгрузило в адрес заказчика — ОАО «Ямал СПГ» первый отечественный насос для перекачивания сжиженного природного газа.

Насосное оборудование предназначено для крупнотоннажных производств СПГ и будет использоваться для отгрузки сжиженного природного газа на танкеры — газовозы.

Благодаря разработкам специалистов ОКБМ и созданию первых отечественных СПГ- насосов Россия обретает независимость от импорта данного оборудования.

-

06 июля

Уральский турбинный завод сдал заказчикам три паровые турбины общей мощностью 237 МВт. Они будут работать в Северодвинске, Санкт-Петербурге и Московской области. Одновременная сдача сразу трех машин стала возможной с вводом на предприятии новых сборочных стендов.

-

04 июля

Пройдя большой путь в изучении проблем эксплуатации гидравлических грейферов для перегружателей лома и представленных на рынке зарубежных аналогов, компания DIMET из г. Киров разработала и запустила в серийное производство гидравлический грейфер DIMET GP-12-0,8м3, который открывает линейку грейферов данного типа. Всего в линейке будет представлено 12 модификаций.

-

29 июня

ПАО «ЗиО-Подольск» (входит в АО «Атомэнергомаш») завершило изготовление оборудования для завода по термической переработке отходов в энергию Riverside в Великобритании. Заказ выполнен с опережением контрактного срока более чем на месяц.

В рамках договора с Hitachi Zosen Inova, заключенного в 2019 году, «ЗиО-Подольск» изготовил восемь блоков пароперегревателей 3 и 4 ступени. Пароперегреватели заменят аналогичное оборудование в рамках модернизации завода.

Изготовленные на «ЗиО-Подольск» блоки — первое российское оборудование, которое производится для зарубежного завода по термической переработке отходов по проекту Hitachi Zosen Inova в соответствии с международными нормами.

-

25 июня

25 июня

Компания «Ростсельмаш» и ТОО «Каик» (входит в ГК «Вираж») создали в Кокчетау в Казахстане совместное сборочное производство комбайнов «Torum 750». Первые комбайны казахстанского производства примут участие в уборочной страде-2020.

В Казахстане будет собираться комбайн двух модификаций: классической компоновки для уборки зерновых культур и полноприводные — для уборки риса. В базовую комплектацию комбайна входит система дистанционного онлайн-мониторинга и параметрического контроля техники. Первая партия машкомплектов Torum будет отгружена в адрес «Каик» до конца июня.

-

23 июня

На Ленинградском Металлическом заводе, входящем в состав компании «Силовые машины», завершено изготовление оборудования системы шариковой очистки (СШО) конденсаторов турбин. После гидроиспытаний и приемки заказчиком первая серийная СШО готовится к отправке заказчику. Отгрузка запланирована на третий квартал текущего года.

Новое оборудование разработано и изготовлено в рамках реализуемой компанией программы по наращиванию компетенций и увеличению объемов собственного изготовления, а также снижению зависимости от внешних поставщиков, в том числе зарубежных.

СШО предназначена для эффективного поддержания теплообменных трубок конденсатора в чистом состоянии на период эксплуатации турбоагрегатов тепловых и атомных электростанций и поставляется в комплекте с основным энергооборудованием машинных залов.

-

14 июня

10 июня 2020 года подмосковный машиностроительный завод «Тонар» сообщил о выпуске новой модели тракторного самосвального прицепа СПМ-16 с объемом кузова 30 куб. м, предназначенного для перевозки силоса, сенажа, зерна, картофеля, сахарной свеклы и навоза для удобрений, способного перевозить до 30 тонн груза.

-

13 июня

©Видео с youtube.com/ https://www.youtube.com/embed/XwEIJZZvmYg

«Тонар» продолжает развитие производственных мощностей. На заводе в Московской области запущена роботизированная линия покраски. Внедрение новой линии позволило улучшить качество и равномерность слоя нанесения, а так же сократить время покраски.

-

13 июня

Как сообщила пресс-служба АО «Клинцовский автокрановый завод», в декабре 2019 года завод приступил к серийному производству новой модели гусеничного крана RDK-55 грузоподъемностью 55 тонн, спроектированного конструкторами АО «КАЗ» с нуля.

В конце мая 2020 года завод сообщил о выпуске новой модели автогидроподъемника АГП-18-7К на шасси ГАЗ C42R33 с колесной формулой 4×2, который предназначен для подъема рабочих с инструментами и материалами на высоту до 18,0 м для производства строительных, монтажных, ремонтных и других видов работ на рассредоточенных объектах, а также для обслуживания электросетей под напряжением до 1000 В.