-

03 сентября

Завод «Метровагонмаш» (Московская обл.) передал первые два двухвагонных рельсовых автобуса РА-3 Центральной пригородной пассажирской компании. О

Ожидается, что пассажирами новых поездов станут жители Брянской области.

Рельсовые автобусы РА-3 — это современные комфортабельные дизельные поезда, которые могут эффективно использоваться для организации городских, пригородных и межрегиональных пассажирских перевозок на неэлектрифицированных участках железных дорог, оборудованных как низкими, так и высокими платформами. Рельсовый автобус может состоять из 2 или 3 вагонов. При использовании двух поездов в сцепке по системе многих единиц, количество вагонов может достигать 6.

-

02 сентября

Турбомолекулярный насос ТМН-150/63

Область применения ТМН-150/63

Масс-спектрометрия, течеискание, ускорители элементарных частиц, ядерные исследования, производство электровакуумных и полупроводниковых приборов, атомная и ракетно-космическая промышленность, авиация, фармацевтика, пищевая промышленность.

Турбомолекулярные вакуумные насосы (ТМН) являются разновидностью вращательных насосов и широко применяются в электронной, авиационной, атомной, электротехнической и других отраслях промышленности.

-

02 сентября

Области применения:

— Электронно-лучевая сварка

— Лазеры

— Системы обнаружения утечек

— Ускорители частиц / синхротроны

— Инструменты анализа поверхности

— Сканирующие электронные микроскопы

— Cпектроскопия

— В качестве форвакуумных насосов для вакуумных систем

-

02 сентября

02 сентября

https://www.metalinfo.ru/ru/news/110807_big.jpg © metalinfo.ru

https://www.metalinfo.ru/ru/news/110807_big.jpg © metalinfo.ruНПО «Электромашина» (входит в группу УВЗ Госкорпорации Ростех) представила климатическую установку КМТ4.5/4 для тепловозов, которая позволяет машинисту работать в более комфортных условиях, и контакторы КЭМВ.

«Установка выполняет несколько функций: нагрев или охлаждение воздуха, подачу свежего воздуха для поддержания необходимого уровня кислорода и контроль температуры в кабине. Для этого у нового изделия есть автоматический и ручной режим. Специальный датчик определяет температуру воздуха на улице, передает данные в блок управления, и затем она настраивается в кабине согласно программе управления. Для подобных систем — это инновация», — подчеркнул один из разработчиков системы, инженер-конструктор отдела систем жизнеобеспечения НПО «Электромашина» Александр Кутяшёв.

-

01 сентября

Серия СЛП установок MeltMaster3D с различными размерами области построения D75?75 мм, 150?150?150 мм, 300?300?300 мм, 550?450?450 мм, либо под специфические требования Заказчика. Особенностью оборудования является его конструктивная подготовка к интегрированию в существующие технологические цепочки предприятий. При этом модульная архитектура MeltMaster3D позволяет без проведения дополнительной сложной модернизации перейти к роботизированным цифровым производствам на основе одной или нескольких единиц разработанных установок.

- Производится в Москве:да

- Экспортируется:нет

-

29 августа

Компания ТМХ (АО «Трансмашхолдинг») в партнерстве с группой компаний Ctrl2GO представила концепт двухосного маневрового гибридного тепловоза, который создан в качестве технологической базы для разработки нового семейства локомотивов.

Презентация концепта была организована в рамках Международного железнодорожного салона пространства 1520 «PRO//Движение.Экспо», который проходит на территории Всероссийского научно-исследовательского института железнодорожного транспорта в городе Щербинке.

Группе разработчиков удалось системно объединить в концепте целый ряд перспективных технологических и цифровых решений. Гибридная силовая установка, которая используется в конструкции локомотива, управляется интеллектуальной системой, обеспечивающей оптимальный энергобаланс между источниками энергии. Предусмотрена функция дистанционного управления локомотивом на основе машинного зрения. Новый гибрид оснащен системой прогнозирования технического состояния оборудования на основе искусственного интеллекта. Платформа локомотива создается как модульная, с расчетом на конфигурирование силовой установки. Передовые технологии призваны обеспечить эксплуатантам высокую экономичность и экологичность локомотивного парка, снижение затрат на обслуживание и обеспечение технической готовности локомотивов.

-

Электростальский Завод Тяжелого Машиностроения

Вращающиеся печи

В настоящее время технологические возможности ОАО «ЭЗТМ» позволяют осуществлять полный цикл изготовления оборудования для новых технологических линий «мокрого» и «сухого» способов производства цемента.

Производительность печи составляет клинкера на 65 т в час.

-

27 августа

27 августа

«Краснокамский ремонтно-механический завод» осуществил поставку складского оборудования STL в Грузию. Первым клиентом в стране стало горнодобывающее предприятие, которое приобрело усиленные уравнительные платформы.

Это специализированное гидравлическое оборудование, компенсирующее разницу в высоте между полом склада и кузовом транспортного средства. Благодаря доклевеллеру можно безопасно и быстро разгружать/загружать грузовики.

Усиленные уравнительные платформы обладают повышенной грузоподъемностью до 12 тонн. Складской погрузчик может свободно заезжать в грузовик по платформе — это многократно сокращает время работ на складе.

-

25 августа

Экстракционный завод мощностью 50 тонн масла в сутки

Основное направление деятельности ПАО «Пензмаш» — машиностроение для переработки семян масличных культур. Предпритием разработано и произведено оборудование для десятков маслозаводов от г. Лиды в Белоруссии до Уссурийска на Дальнем Востоке, от Тюмени и Омска до г. Куня Ургенч в Туркмении и г. Пархор в Таджикистане

-

20 августа

Продолжение обзора экспортных достижений России в I полугодии 2019 г., посвящённое машинам и оборудованию. Общая динамика этой отрасли получилась слабо отрицательной из-за значительного уменьшения продаж б/у судов и самолётов. В экспорте продукции российского производства ростом выделяется сегмент автотехники, снижением — оборудование для АЭС (в 2018 г. завершились основные поставки в Белоруссию, тогда как в Бангладеш и Турцию только начинаются).

Товары в группах размещены в порядке убывания их стоимостной значимости. Все показатели, если не оговорено иное, сравниваются с показателями первого полугодия предыдущих лет.

Часть 1: топливо, металлы, лесопродукция

-

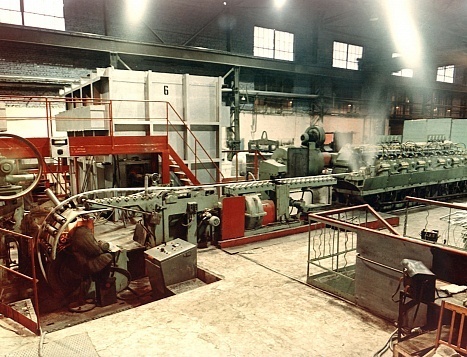

Литейно-прокатные агрегаты для производства алюминиевой / медной катанки

Производительность. т/час: 2-6 / 5-12

-

17 августа

©Видео с youtube.com/ https://www.youtube.com/embed/VdJ4jmrNX2c

Завод «СПб ЗПС» производит автоматы продольного точения, оптические профилешлифовальные и круглошлифовальные станки. Станки используются в инструментальном производстве, практически на всех машиностроительных, приборостроительных, электротехнических, ювелирных, металлургических предприятиях России и стран СНГ.

-

14 августа

первый виброгрохот был представлен в сентябре 2018 года © metallicheckiy-portal.ru

первый виброгрохот был представлен в сентябре 2018 года © metallicheckiy-portal.ruЮргинский машиностроительный завод (Кемеровская обл.) изготовил и направил заказчику — российской угольно-энергетической компании — второй виброгрохот. Всего контрактом предусмотрено производство, которое осуществляется совместно с НПК «Восток», пяти таких машин, предназначенных для сортировки горной породы.

Своими размерами очередной виброгрохот значительно превосходит первый, который был представлен в сентябре 2018 года.

Сборка изделия полностью осуществлена на Юрмаше, часть комплектующих для него также была изготовлена в цехах завода. Поставку всей партии планируется завершить до конца этого года.

-

07 августа

фото: ИА "Волга-Каспий" © metallicheckiy-portal.ru

фото: ИА "Волга-Каспий" © metallicheckiy-portal.ru6 августа на причале ОАО «Волгограднефтемаш» завершена отгрузка крупногабаритного оборудования в адрес АО «Газпромнефть-ОНПЗ». Два реактора и сепаратор, будут эксплуатироваться в составе установки гидроочистки/депарафинизации дизельного топлива Омского нефтеперерабатывающего завода.

Главные аппараты установки — реактор гидроочистки и реактор депарафинизации — выполнены из высокопрочной хром-молибден-ванадиевой стали в соответствии с самыми жесткими требованиями российских стандартов и международного стандарта ASME. Их диаметр составляет 3650 мм, длина до 44 метров, а общий вес более 500 тонн. Масса третьего аппарата — сепаратора высокого давления — 184 тонны.

-

30 июля

Заемщик ФРП — «Уральский завод специального арматуростроения» (УЗСА) — запустил в Челябинске первое в России производство специальных шаровых кранов, которые могут работать в высококоррозионных средах с повышенным содержанием агрессивных химических компонентов, включая сероводород, метанол, диоксид углерода. Кроме того, предприятие наладило выпуск еще двух типов шаровых кранов: для сред с высоким содержанием механических примесей, а также линейку шаровых кранов для работы при высоких давлениях.

Фонд развития промышленности поддержал проект и предоставил предприятию заем по флагманской программе «Проекты развития» в размере 300 млн рублей для закупки высокоточного технологического оборудования. Общая сумма инвестиций в проект составила 2,3 млрд рублей. Планируется создать 150 рабочих мест.

Шаровые краны используются в качестве запорного устройства на объектах добычи, переработки, хранения и транспортировки природного газа.

До запуска нового производства в России не выпускали шаровые краны, способные работать в высококоррозионных средах, поэтому предприятия нефтегазовой промышленности были вынуждены закупать эту продукцию в Италии, Германии, Чехии, США и других странах.

-

Друзья, всем привет

Первый завод по изготовлению мини-экскаваторов Mole в г. Санкт-Петербурге приступил к выпуску полноповоротных мини-экскаваторов Mole.

17.07.19 выпущена первая модель и передана клиенту.

По всем техническим характеристикам мини-экскаватор Mole похож на японского аналога Kubota 008, но дешевле его на 1 млн руб.

Приглашаем всех на производственную площадку по сборке экскаваторов.

Мы покажем вам технику и объясним все возможности, характеристики и экскаватора. И Вы сами оцените качество и посмотрите, подходит ли наш мини экскаватор для Вас.

Для информации:

Заказы на изготовление полноповоротных экскаваторов будем принимать с 1 сентября 2019 после ПОЛНОЙ проверки и обкатки первой модели

-

18 июля

Машиностроительный завод «Бецема» из Московской области сообщает об отгрузке новой партии машин для ямочного ремонта БЦМ 24.3 на Дальний Восток. Техника «Бецема» уже зарекомендовала себя при работе в суровых климатических условиях. Теперь и дальневосточные дорожники смогут по достоинству оценить эффективность работы моделей от «Бецемы».

БЦМ 24.3 — машина для ямочного ремонта, позволяющая упростить и сделать максимально эффективным выполнение задач по ремонту дорожного полотна в сложных климатических и дорожных условиях, а также выйти на качественно новый уровень организации работ по устранению ям методом пневмонабрызга. Техника позволяет заделывать ямы, устранять трещины и другие дефекты покрытий не только на дорогах, но и мостах, тротуарах и пешеходных зонах.

-

17 июля

В городе Кито (Республика Эквадор) между компанией «ТЯЖМАШ», которую представлял президент ГК «ТЯЖМАШ» Сергей Фёдорович Трифонов, и компанией CELEC EP был подписан контракт на сумму около 8 млрд рублей. Предмет договора — проектирование, поставка, монтажные и пусконаладочные работы оборудования для гидроэнергетического комплекса «Тоачи Пилатон».

В рамках реализации контракта компании «ТЯЖМАШ» предстоит оснастить и ввести в эксплуатацию ГЭС «Сарапуйо», ГЭС «Айюрикин», подстанцию «Сарапуйо», подстанцию «Айюрикин», плотину «Тоачи», водозабор «Пилатон», мини-ГЭС «Тоачи» и центральный пульт управления «Ла-Пальма». Срок реализации данных работ составляет 23 месяца, после чего «ТЯЖМАШ» окажет услуги по сопровождению эксплуатации ГЭС «Сарапуйо» и ГЭС «Айюрикин».

-

16 июля

В волгодонском филиале «АЭМ-технологии» «Атоммаш» (входит в машиностроительный дивизион Росатома — Атомэнергомаш) завершили сварку нижнего полукорпуса реактора для АЭС «Аккую» (Турция). Это один из ключевых этапов изготовления ядерного реактора.

Нижний полукорпус состоит из обечайки и днища — общий вес конструкции 160 тонн. Процесс сварки этих деталей происходит в течение 12 дней при непрерывном подогреве зоны сварных швов. Далее нижний полукорпус нагрели до 300 градусов и переместили в газовую печь на термообработку. Изделие находилось в печи в течение трех суток при температуре 650 градусов.

После термообработки конструкция поступила на этап проведения контролей сварных соединений. В дальнейшем полукорпус будет подготовлен для нанесения внутренней коррозионностойкой наплавки в зонах сварных швов. На сегодняшний день верхний полукорпус реактора специалисты готовят к нанесению защитной наплавки.

-

10 июля

Как сообщила пресс-служба АО «Атомэнергомаш», ПАО «ЗиО-Подольск» изготовил и отгрузил для проекта"Ямал СПГ" первый российский теплообменный аппарат длиной 15 метров, предназначенный для комплекса сжижения природного газа производительностью до 1 миллиона тонн СПГ в год в п. Сабетта в ЯНАО.

Список поставщиков оборудования для четвертой линии Ямал СПГ (линия для отработки российской технологии производства СПГ) был оглашен ПАО «НОВАТЭК» 9 августа 2018 года. Им стали:

— Казанькомпрессормаш, расположенный в Татарстане, который поставит главные газоперекачивающие агрегаты.

— Криогенмаш, расположенный в Московской области. Завод поставит главный криогенный теплообменник.

— Атомэнергомаш. Компания поставит испарители и криогенные насосы.

— Роскосмос. Корпорация поставит криогенные детандеры ( устройство, преобразующее потенциальную энергию газа в механическую энергию, при этом газ, совершая работу, охлаждается).