-

22 декабря в с. Зубово Уфимского района Башкирии открылся завод по изготовлению электротехнических корпусов компании «Элком».

Производственный комплекс размещён на территории 8 тыс. м2. Создано более 200 рабочих мест.

Строительство завода осуществлялось в течение 2 лет. Выход на проектную мощность планируется в 2026 году.

Инвестиции в проект составили 650 млн рублей.

-

Для производства Vitomax HS на завод в Липецке было закуплено новое оборудование, запуск сопровождала know-how-команда, которая в продуктовой линейке «Промышленные котлы» отвечает за интеграцию передового опыта компании и единых стандартов качества для выпускаемой продукции на всех площадках", — рассказывает Алексей Туленинов, Viessmann.

Уже в начале ноября с производственных линий липецкого завода сошел первый паровой котел высокого давления мощностью до 3.2 тонн пара в час и рабочим давление 10 бар.

Липецкий завод будет выпускать паровые котлы высокого давления Vitomax HS для отечественного рынка мощностью до 9 тонн пара в час. Именно это оборудование пользуется наибольшим спросом в России. «Производство котлов большей мощности будет возможно по специальному запросу — в линейку Viessmann в данном сегменте входят установки, способные выдавать до 31,5 тонн пара в час», — говорит Алексей Туленинов, руководитель группы инженерно -технической поддержки компании Viessmann.

-

21 декабря состоялся запуск нового производства дизельного топлива на нефтеперерабатывающем комплексе «ТАНЕКО» в Нижнекамске. Установку гидроочистки средних дистиллятов (ГОСД) построили за три года.

Ежегодно установка будет перерабатывать около 3,7 миллиона тонн сырья. В проект вложили более 16 млрд рублей, его реализация длилась три года. Всего в реализацию проекта «ТАНЕКО» компания «Татнефть» вложила около 400 млрд рублей. 95% оборудования установки сделали в России. Глубина переработки составляет 99%, выход светлых нефтепродуктов — стабильно выше 80%. В ассортименте порядка 20 видов продукции, в том числе такие премиальные нефтепродукты, как автомобильные бензины, дизельное топливо, соответствующие требованиям двигателей Евро-6, авиационный керосин.

В этом году на комплексе «ТАНЕКО» введено в эксплуатацию уже четыре новые высокотехнологичные установки.

-

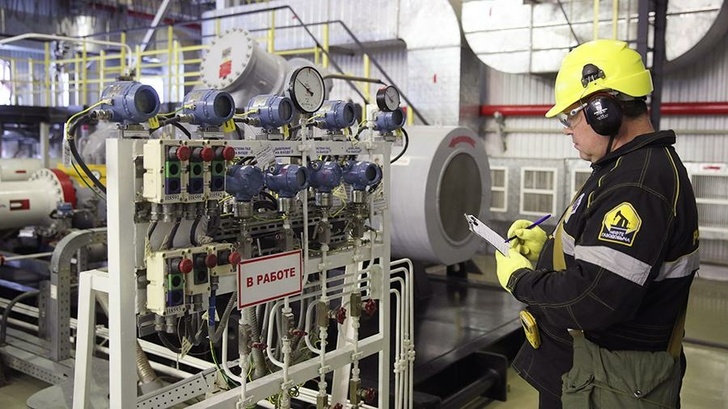

ООО «Вакууммашэлектро» запустил в Сарапуле Удмуртской Республики серийное производство датчиков давления и температуры. Локализация производства выросла с 50% до 85%.

Мощность нового производства составляет более 4000 изделий в год.

На текущий момент, по данным компании, около 70% российского рынка датчиков давления и температуры для нефтегазовой и химической отрасли занимают зарубежные производители, в основном китайские и немецкие. Создание нового производства датчиков и комплектующих к ним позволит снизить долю импорта.

Потенциальными потребителями продукции являются «Роснефть», «Газпром», «Лукойл», КАМАЗ, «Сибур-Химпром», «Мечел» и другие предприятия.

-

Космические войска ВКС России провели 14 декабря второй испытательный пуск тяжелой ракеты-носителя «Ангара-А5» с габаритно-массовым макетом полезной нагрузки с космодрома Плесецк, сообщили в пресс-службе Минобороны РФ.

Ракета стартовала в 08:50 мск с пусковой установки площадки № 35 Государственного испытательного космодрома Минобороны РФ (космодром Плесецк) в Архангельской области. Как уточнили в ведомстве, все предстартовые операции и старт ракеты космического назначения «Ангара-А5» прошли в штатном режиме.

«Наземные средства Космических войск ВКС осуществляли контроль проведения пуска и полета ракеты-носителя», — добавили в Минобороны.

В установленное расчётное время ракета-носитель тяжёлого класса «Ангара-5» с помощью разгонного блока «Бриз-М» вывела на расчетную геостационарную орбиту неотделяемый габаритно-массовый макет полезной нагрузки. Старт «Ангары-А5» и выведение габаритно-массового макета полезной нагрузки на орбиту разгонным блоком «Бриз-М» прошли в штатном режиме, сообщил департамент информации и массовых коммуникаций Минобороны РФ.

Новая ракета полностью состоит из комплектующих российского производства.

-

Промышленная группа «Конар» организовала на территории индустриального парка «Станкомаш» новое производство кузнечной продукции. Предприятие «Современные кузнечные технологии» планирует выпускать ежегодно до 20 тыс. тонн поковок валов для насосов, электродвигателей, генераторов, турбин и поковок колец, дисков, корпусов. Эти импортозамещающие изделия будут поставлять на находящиеся рядом заводы «Русские электрические двигатели» и «Нефтяные насосы», а также на предприятия в стратегических отраслях России: энергомашиностроение, атомная энергетика, судостроение, нефтегазовая промышленность.

Общий объем инвестиций в запуск завода составил 2 млрд рублей. На новом предприятии создано 200 рабочих мест для высококвалифицированных рабочих и инженеров. Проект был реализован совместно с итальянской фирмой «Веккиато».

-

16 декабря 2020 года на аэродроме в Жуковском совершил первый полет новый пассажирский региональный турбовинтовой самолет Ил-114-300. Разработчик самолета — головное предприятие дивизиона транспортной авиации Объединенной авиастроительной корпорации Авиационный комплекс им. С.В. Ильюшина.

Всего до 2030 года планируется произвести и реализовать до 100 единиц Ил-114-30.

Самолет подняли в небо новые российские двигатели ТВ7-117СТ-01 разработки и производства Объединенной двигателестроительной корпорации. Турбовинтовой двигатель создан на санкт-петербургском предприятии «ОДК-Климов». ТВ7-117СТ-01 обладает мощностью на взлетном режиме до 3100 л.с. В состав силовой установки совместно с двигателем входит новый винт АВ-112-114 повышенной тяги и новая система автоматического управления с применением совмещенного модернизированного блока управления двигателем и воздушным винтом БАРК-65СМ. Такое совместное управление позволяет максимально полно использовать потенциал характеристик двигателя и винта, в целом повысить эффективность силовой установки. В своем классе двигатель ТВ7-117СТ-01 является лучшим по всем параметрам, определяющим экономическую целесообразность выбора силовой установки для самолета.

-

«Сервисная компания Интра» — модернизировал в Миассе Челябинской области первое в России производство оборудования для безостановочного ремонта нефтяных и газовых трубопроводов.

Уровень локализации производства вырос с 80% до 100%.

С привлечением льготного займа предприятие модернизировало импортозамещающее производство оборудования и комплектующих для безостановочного ремонта и обслуживания трубопроводов нефтегазового комплекса, а также расширило ассортимент выпускаемых изделий. Продукция представлена на рынке под брендом «Интрафит».

Общий бюджет проекта превысил 300 млн рублей.

-

На заводе «Автокран» в Иванове выпустили новый кран грузоподъемностью 50 тонн. Инвестпроект реализовали при поддержке Министерства промышленности и торговли России. Общая стоимость проекта — 106 млн рублей, из них 31,5 млн рублей — федеральная субсидия на финансовое обеспечение научно-исследовательских, опытно-конструкторских и технологических работ.

Кран имеет пятисекционную телескопическую стрелу длиной 35 метров. Это самый тяжёлый и самый сложный кран с большим количеством современных решений. Техника обеспечивает высокий уровень безопасности и эффективности выполняемых операций.

-

На Южно-Приобском месторождении «Газпром нефти» успешно испытана российская роторно-управляемая система (РУС). Оборудование предназначено для бурения скважин сложной конструкции с большой протяженностью горизонтальных и наклонно-направленных участков. Тиражирование технологии позволит значительно снизить стоимость оборудования и улучшить экономику процесса строительства скважин.

При роторном бурении, в отличие от традиционного, вращается не только долото, но и вся бурильная колонна. Роторные управляемые системы позволяют в процессе вращения колонны оперативно менять траекторию бурения, достигая максимальной точности проводки скважины и эффективности нефтедобычи.

Роторно-управляемая система РУС-ГМ-195 для бурения скважин разработана российским научно-производственным предприятием «БУРИНТЕХ» и испытана на активах «Газпром нефти». Первый прототип прошел тесты на Южно-Приобском месторождении в феврале 2017 года. Заключительные испытания в октябре 2020 года подтвердили надежность отечественной системы. С помощью РУС был пробурен участок скважины длиной более 1900 м.

-

Испытания токарно-карусельного станка ЮЗТС © Фото из открытых источников

Испытания токарно-карусельного станка ЮЗТС © Фото из открытых источниковCозданный Южным заводом тяжелого станкостроения (ЮЗТС) токарно-карусельный станок, предназначенный для обработки деталей сложного профиля, закупил Машиностроительный завод имени Калинина. Это один из крупнейших заводов Урала по своему профилю. Договор с ним был заключен в рамках государственного контракта.

-

Аппарат создан в ЦКБ «Рубин». Разработка началась полтора года назад, сейчас есть два опытных образца. Наладить производство аппаратов планируется в 2022 году.

АНПА «Амулет-2» является развитием проекта «Амулет» с сохранением всего функционала и возможностей. Модернизированный аппарат обладает модульной архитектурой из опциональных и основных отсеков, а также несколькими вариантами пристыковываемых полезных нагрузок, не требующими дополнительной дифферентовки. Сообщается, что аппарат в базовой (минимальной) комплектации оснащается БИНС российского производства на основе ВОГ.

Представитель Центрального конструкторского бюро морской техники «Рубин» рассказал, что для управления «Амулетом-2» может быть достаточно обычного смартфона, планшета или ноутбука. Он уточнил, что в мире существуют аналоги данного аппарата, однако уникальность российской разработки заключается в её «малогабаритности и «мобильности». Потенциальными заказчиками могут являться спасательные службы, службы, занимающиеся обследованием опорных мостов и морских сооружений, акваторий и переправ,

-

«Роснефть» приступила к промышленной эксплуатации катализатора гидроочистки собственного производства. Промышленная партия уникального катализатора загружена на установке гидроочистки дизельного топлива Рязанской нефтеперерабатывающей компании.

Это — первый катализатор гидроочистки дизельных фракций для российской нефтеперерабатывающей отрасли, способный полностью заменить иностранные аналоги катализаторов гидроочистки для получения дизельного топлива Евро-5 с ультранизким содержанием серы менее 10 ррм.

-

Заемщик Фонда развития промышленности (ФРП) — компания «Кулон» — запустил на площадке в Санкт-Петербурге новое производство конденсаторов для радиоэлектроники. Общий бюджет проекта по созданию нового производства превысил 230 млн рублей.

Продукция «Кулона» применяется в счетчиках электроэнергии, радионавигационной аппаратуре, технике авиационной радиосвязи, электрических трансформаторах, реле защиты и управления, в станках и оборудовании для металлообработки.

Доля зарубежных производителей на российском рынке керамических конденсаторов составляет не менее 80%. На предприятии ожидают, что по мере реализации проекта и увеличения мощности доля импорта будет снижаться примерно на 1% в год.

-

Холдинг «Технодинамика» Госкорпорации Ростех разработал электродвигатель для применения в пылезащитном устройстве (ПЗУ) «тропических» версий вертолетов. Устройство разработано в рамках программы импортозамещения, первый опытный образец уже передан для испытаний.

-

04 декабря 2020, 05:39 Russkaya_trapeza™ ⇒ Производство

«Русская Трапеза» изготовила оборудование для фасовки и упаковки замороженной фасоли

©Видео с youtube.com/ https://www.youtube.com/embed/hTakLKhMpTY

Один из новых проектов машиностроительного холдинга «Русская Трапеза» — изготовление и пусконаладка вертикального комплекса оборудования для фасовки и упаковки замороженной стручковой фасоли в трёхшовный пакет «подушка». Производительность изготовленного комплекса зависит от дозы фасуемого продукта: до 40 уп/мин при дозе 400 гр.; до 15 уп/мин (при дозе 2500 гр.)

-

Специалистами ГК «СПИКОМ» произведен монтаж станка термической резки ULTRATHERM MTRP-20120 (2000×12000мм) на крупнейшем промышленном предприятии г. Барнаул.

Производителем станков плазменной и газовой резки металла серии «ULTRATHERM», «ULTRACUT» и «ULTRATUBE» является ООО «СПИКОМЭНЕРГО», г. Барнаул.

©Видео с youtube.com/ https://www.youtube.com/embed/LGadrDL2Sio

-

Фото нового оборудования с профильной выставки © sdelanounas.ru

Фото нового оборудования с профильной выставки © sdelanounas.ruВсего с июня 2015 года, по данным сайта «Сделаноунас» и иных ресурсов, в России реализованы более 1516 проектов импортозамещения!

*****

Ноябрь 2020 года — 19 проектов:

-

29 ноября 2020, 21:45 Russkaya_trapeza™ ⇒ Производство

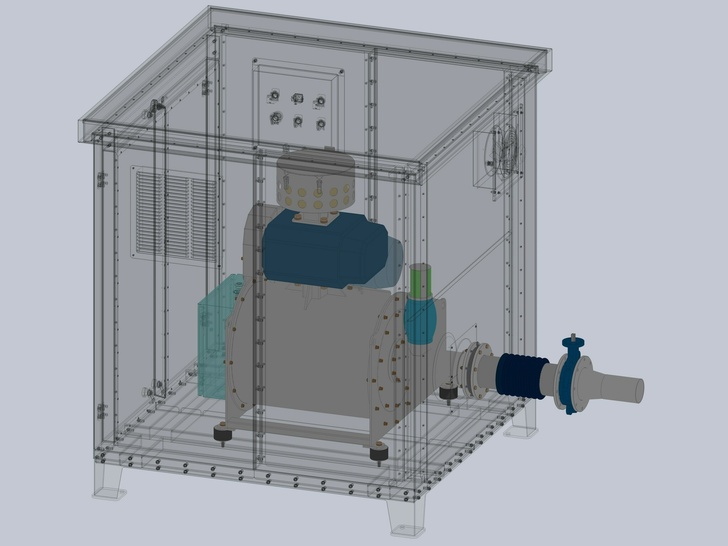

«Русская Трапеза» представила новинку: роторная воздуходувка с шумоизоляцией

Конструкторский отдел машиностроительного холдинга «Русская Трапеза» представил новую разработку — роторная воздуходувка с шумоизоляцией. Оборудование является неотъемлемым элементом пневматических транспортных систем и применяется для перемещения сыпучих продуктов воздушным потоком по трубопроводам.

Ранее при проектировании пневматических систем конструкторы использовали дорогостоящие воздуходувки зарубежных производителей. Собственная разработка, изготавливаемая непосредственно на заводе холдинга, не уступает по характеристикам более дорогим аналогам и позволяет существенно снизить затраты заказчика на организацию пневматического транспорта на производстве.

Представленные воздуходувки отличаются простотой установки и технического обслуживания, а также низким уровнем шума, что достигается благодаря наличию глушителя и шумоизолирующего кожуха.

-

«Соллерс Форд» делает новый шаг в сторону локализации производства автомобилей Ford Transit: теперь и радиаторы на автомобили будут производиться в России.

Подписан контракт на поставку радиаторов с нижегородской компанией ООО «ТРМ», обладающей статусом поставщика Q1 компании Ford и имеющей многолетний успешный опыт в разработке и производстве высококачественных алюминиевых теплообменников для конвейерных поставок на автомобильный транспорт различного класса. Q1 — это высший статус в единой международной системе контроля качества Ford Motor Company, для получения которого необходимо соответствовать строгим требованиям автопроизводителя к логистике, организации систем управления качеством и производственных процессов.

Перед компанией «ТРМ» была поставлена амбициозная задача разработать радиатор, отвечающий всем требованиям глобальных стандартов качества компании Ford. Радиаторы успешно прошли все этапы испытаний на предмет соответствия требованиям и надежность. Испытания проводились в Японии, их результаты подтвердили строгое соответствие международным стандартам и требованиям, предъявляемых к качеству Ford Motor Company.

Добавить новость

можно всем, без премодерации, только регистрация